به قلم سعید مادرشاهی

مدیر ارشد فنی (CTO) آلومینیوم شیشه تهران و بنیانگذار موسسه تست نمای ایران (IFTI)

مقدمه: چرا نمای ساختمان، مهمترین و در عین حال آسیبپذیرترین بخش پروژه شماست؟

با سلام و احترام به همکاران گرامی، مهندسین، معماران و تمامی فعالان صنعت ساختمان که دغدغه کیفیت، دوام و بهرهوری انرژی را در سرلوحه فعالیتهای حرفهای خود قرار دادهاند. من، به عنوان مدیر ارشد فنی در شرکت “آلومینیوم شیشه تهران” ([1]) و بنیانگذار “موسسه تست نمای ایران (IFTI)”، مفتخرم که طی بیش از دو دهه فعالیت تخصصی در زمینه مهندسی و مشاوره نما، شاهد تحولات و چالشهای این صنعت در کشورمان بودهام. ما در “آلوم گلس” همواره بر این باور بودهایم که نما، تنها یک پوسته تزئینی برای ساختمان نیست؛ بلکه یک سیستم فنی پیچیده و خط مقدم دفاعی ساختمان در برابر سختترین شرایط جوی است.[2]

متاسفانه، در بسیاری از پروژهها، شاهد آن هستیم که تمرکز اصلی بر زیبایی بصری و هزینههای اولیه نما معطوف شده و از پارامترهای حیاتیتری همچون عملکرد بلندمدت، دوام در برابر چرخههای حرارتی و تاثیر مستقیم آن بر مصرف انرژی غفلت میشود. این غفلت، نه تنها هزینههای گزافی را در قالب قبوض انرژی و تعمیرات مکرر به مالکین تحمیل میکند، بلکه آسایش ساکنین و ارزش نهایی بنا را نیز به شدت تحت تاثیر قرار میدهد.

یکی از مخربترین و در عین حال پنهانترین عواملی که سلامت و کارایی نمای ساختمان، به خصوص سیستمهای در و پنجره و کرتین وال را تهدید میکند، “شوک حرارتی” است. این پدیده که ناشی از تغییرات دمایی شدید و مکرر است، میتواند به مرور زمان، بهترین درزگیرها و آببندها را تخریب کرده و راه را برای نفوذ هوا و آب به داخل ساختمان باز کند.[3] اما چگونه میتوانیم از عملکرد سیستم نمای خود در برابر این قاتل خاموش، پیش از نصب و در مرحله طراحی، اطمینان حاصل کنیم؟

پاسخ این سوال در استانداردهای پیشرفته و کمتر شناختهشدهای مانند AAMA 501.5 نهفته است. در این مقاله جامع، قصد داریم تا به زبانی علمی اما قابل فهم برای مهندسین و معماران، به کالبدشکافی این استاندارد حیاتی بپردازیم. ما بررسی خواهیم کرد که چرا اجرای آزمونهای مبتنی بر این استاندارد برای اقلیمهای متضاد ایران، از سرمای استخوانسوز اردبیل تا گرمای سوزان کویری یزد، نه یک انتخاب، بلکه یک ضرورت انکارناپذیر است. همچنین، به نقش آسیبهای ناشی از شوک حرارتی بر درزبندیها و تاثیر آن بر جهش مصرف انرژی خواهیم پرداخت و راهکارهای عملی ارائه خواهیم داد.

این مقاله، حاصل سالها تجربه عملی، مشاوره در پروژههای بزرگ مقیاس کشور و ارائه خدمات تخصصی تستهای On-Site آببندی و هوابندی توسط موسسه IFTI است که برای اولین بار در ایران، این خدمات را مطابق با استانداردهای روز دنیا ارائه میدهد.[4] با ما همراه باشید تا دریچهای نو به سوی طراحی نماهای پایدار، بادوام و بهینه بگشاییم.

فصل اول: نما، فراتر از یک پوسته زیبا؛ درک مفهوم “پوسته دینامیک ساختمان”

پیش از آنکه وارد مباحث فنی استانداردها شویم، لازم است دیدگاه خود را نسبت به نمای ساختمان ارتقا دهیم. نما یک عنصر ایستا و دکوری نیست؛ بلکه یک “پوسته دینامیک” است که به طور مداوم با محیط اطراف خود در تعامل است. این پوسته، به عنوان واسط بین فضای کنترلشده داخلی و شرایط متغیر بیرونی، وظایف حیاتی متعددی را بر عهده دارد:

- محافظت در برابر عوامل جوی: اولین و اساسیترین وظیفه نما، جلوگیری از نفوذ باران، برف، باد و گرد و غبار به داخل ساختمان است.[2] هرگونه قصور در این بخش، میتواند منجر به تخریب مصالح داخلی، رشد کپک و قارچ، و کاهش شدید کیفیت هوای داخل (IAQ) شود.

- کنترل حرارتی و بهرهوری انرژی: نما نقش کلیدی در مدیریت انتقال حرارت دارد. یک نمای کارآمد در زمستان از خروج گرمای داخل جلوگیری کرده و در تابستان مانع ورود گرمای بیرون میشود. این عملکرد مستقیماً بر میزان کارکرد سیستمهای گرمایشی و سرمایشی (HVAC) و در نتیجه، بر حجم مصرف انرژی ساختمان تاثیر میگذارد.[5][6]

- تامین نور روز و آسایش بصری: طراحی صحیح پنجرهها و سطوح شیشهای میتواند استفاده از نور طبیعی را به حداکثر رسانده، نیاز به روشنایی مصنوعی را کاهش دهد و محیطی دلپذیرتر برای ساکنین فراهم کند.[7]

- عایقبندی صوتی: نما باید به عنوان یک سد صوتی عمل کرده و از ورود آلودگیهای صوتی محیط شهری به داخل جلوگیری کند تا آسایش آکوستیک ساکنین تامین شود.

- ایمنی و امنیت: نما باید در برابر بارهای وارده مانند فشار باد و همچنین در برابر ضربه و تلاش برای ورود غیرمجاز، مقاومت لازم را داشته باشد.

- دوام و طول عمر: مصالح و سیستمهای نما باید به گونهای انتخاب و اجرا شوند که در طول عمر مفید ساختمان، عملکرد خود را بدون نیاز به تعمیرات پرهزینه و مکرر حفظ کنند.

با در نظر گرفتن این وظایف، به راحتی میتوان دریافت که هرگونه ضعف در سیستم نما، میتواند به صورت دومینووار بر سایر بخشهای ساختمان و کیفیت زندگی در آن تاثیر منفی بگذارد. نقطهضعف اصلی در بسیاری از نماهای مدرن، به خصوص نماهای شیشهای و کرتین وال، محل اتصال قطعات مختلف به یکدیگر است؛ یعنی درزها و سیستمهای آببندی و هوابندی. این نقاط، آسیبپذیرترین بخشها در برابر پدیده شوک حرارتی هستند.

فصل دوم: زبان مشترک کیفیت در نما؛ آشنایی با خانواده استانداردهای AAMA 501

انجمن تولیدکنندگان معماری آمریکا (AAMA)، که اکنون به عنوان بخشی از اتحادیه صنایع در و پنجره و شیشهکاری (FGIA) شناخته میشود، یکی از معتبرترین مراجع جهانی در زمینه تدوین استانداردهای عملکردی برای اجزای پوسته ساختمان است. استانداردهای سری AAMA 501 به طور خاص بر روی تست و ارزیابی عملکرد سیستمهای پنجره، کرتین وال و ویترینهای فروشگاهی (Storefronts) تمرکز دارند. برای درک بهتر جایگاه AAMA 501.5، بهتر است ابتدا با دو عضو دیگر این خانواده آشنا شویم:

- AAMA 501.1 – تست نفوذ آب با فشار دینامیک (آزمایشگاهی):

این تست در شرایط آزمایشگاهی انجام میشود و عملکرد نمای ساختمان را در برابر باران همراه با باد شبیهسازی میکند. در این روش، یک نمونه از نما (Mock-up) ساخته شده و در یک محفظه بزرگ قرار میگیرد. سپس، همزمان با پاشش آب بر روی سطح خارجی، با استفاده از یک موتور هواپیما یا فنهای بزرگ، فشار باد دینامیک ایجاد میشود تا شرایط واقعی طوفان شبیهسازی گردد. این تست برای ارزیابی طراحی کلی سیستم پیش از تولید انبوه کاربرد دارد.

- AAMA 501.2 – تست نفوذ آب در محل پروژه (On-Site):

این استاندارد، یکی از پرکاربردترین و ضروریترین تستها در کارگاههای ساختمانی است و دقیقاً همان خدمتی است که ما در موسسه تست نمای ایران (IFTI) ارائه میدهیم.[4] در این روش، پس از نصب بخشی از نما، یک نازل کالیبرهشده آب را با فشار و فاصله مشخص به مدت معین (معمولاً ۵ دقیقه برای هر ناحیه) بر روی نقاط حساس مانند اتصالات و درزها میپاشد.[8] همزمان، یک ناظر از داخل ساختمان، هرگونه نشت آب را بررسی میکند. این تست یک روش عالی برای کنترل کیفیت اجرا (Quality Assurance) و تشخیص خطاهای نصب مانند درزگیری نامناسب، نصب اشتباه گسکتها یا مشکلات طراحی است.

اما این دو تست یک محدودیت بزرگ دارند: آنها عملکرد نما را در یک مقطع زمانی خاص و در شرایط دمایی عادی ارزیابی میکنند. آنها به ما نمیگویند که این سیستم پس از ۵، ۱۰ یا ۲۰ سال قرار گرفتن در معرض چرخههای دمایی تابستان و زمستان، چه عملکردی خواهد داشت. اینجاست که اهمیت استاندارد AAMA 501.5 مشخص میشود.

فصل سوم: کالبدشکافی AAMA 501.5؛ آزمون شکنجه برای شبیهسازی عمر نما

AAMA 501.5 – Test Method for Serviceability of Exterior Fenestration After Thermal Cycling (روش آزمون برای قابلیت بهرهبرداری از بازشوهای خارجی پس از چرخه حرارتی)، یک استاندارد آزمایشگاهی است که برای ارزیابی اثرات بلندمدت تغییرات دما بر روی سیستمهای نما طراحی شده است.[10] هدف این تست، پاسخ به این سوال کلیدی است: آیا سیستم نما پس از تحمل انبساط و انقباضهای مکرر ناشی از اختلاف دمای شدید، همچنان میتواند وظایف اصلی خود یعنی آببندی و هوابندی را به درستی انجام دهد؟

فرآیند اجرای تست AAMA 501.5 به طور خلاصه به شرح زیر است:

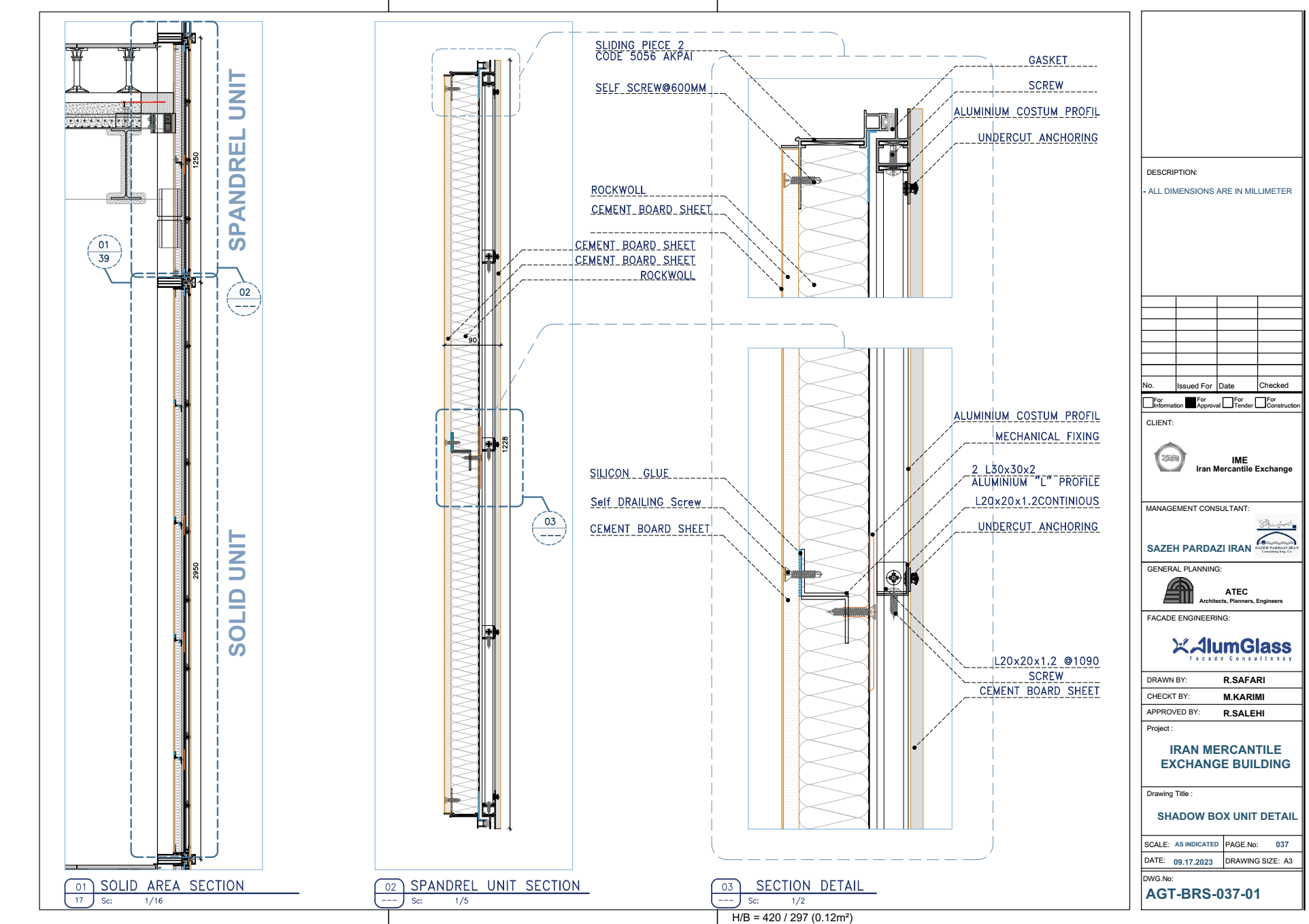

- ساخت نمونه (Mock-up): یک نمونه کامل از سیستم نما، با ابعاد واقعی و با تمام جزئیات (پروفیلها، شیشهها، گسکتها، درزگیرها و اتصالات) در آزمایشگاه ساخته و نصب میشود.

- تستهای اولیه عملکرد: ابتدا، نمونه تحت آزمونهای استاندارد نفوذ هوا (مطابق با ASTM E283) و نفوذ آب (مطابق با ASTM E331) قرار میگیرد تا عملکرد اولیه آن ثبت شود.

-

اعمال چرخههای حرارتی: این بخش، قلب استاندارد AAMA 501.5 است. نمونه در یک محفظه دمایی قرار گرفته و تحت چرخههای دمایی شدید قرار میگیرد. یک چرخه حرارتی استاندارد معمولاً شامل موارد زیر است:

- رساندن دمای سطح نما به یک دمای بسیار پایین (مثلاً -18 درجه سانتیگراد یا 0 درجه فارنهایت).

- نگه داشتن نما در این دما برای یک مدت زمان مشخص.

- رساندن دمای سطح نما به یک دمای بسیار بالا (مثلاً +82 درجه سانتیگراد یا +180 درجه فارنهایت). این دما برای شبیهسازی اثر تابش مستقیم خورشید بر روی یک سطح تیره است.

- نگه داشتن نما در این دمای بالا برای مدت زمان مشخص.

- تکرار این چرخه برای تعداد دفعات مشخص (مثلاً ۱۰، ۵۰ یا حتی صدها بار) برای شبیهسازی سالها تغییرات فصلی و روزانه.

- تستهای نهایی عملکرد: پس از اتمام چرخههای حرارتی، نمونه مجدداً تحت همان آزمونهای نفوذ هوا و نفوذ آب اولیه قرار میگیرد.

- ارزیابی و نتیجهگیری: نتایج تستهای اولیه و نهایی با یکدیگر مقایسه میشوند. اگر میزان نفوذ هوا یا آب پس از چرخههای حرارتی از یک حد مجاز فراتر رفته باشد، یا اگر هرگونه آسیب دائمی مانند ترک خوردن درزگیرها، تغییر شکل پروفیلها یا از جا درآمدن گسکتها مشاهده شود، سیستم در این آزمون مردود تلقی میشود.

این تست در واقع یک “آزمون شکنجه” است که به شکل فشرده، فرسودگی چندین ساله نما را در چند روز یا چند هفته شبیهسازی میکند و نقاط ضعف پنهان طراحی و مواد را آشکار میسازد.

فصل چهارم: شوک حرارتی، قاتل خاموش بهرهوری انرژی

برای درک عمیقتر چرایی اهمیت استاندارد AAMA 501.5، باید با فیزیک پدیده “شوک حرارتی” و تاثیر آن بر اجزای نما آشنا شویم.

فیزیک انبساط و انقباض:

تمام مواد با تغییر دما، منبسط یا منقبض میشوند. میزان این تغییر با “ضریب انبساط حرارتی خطی” مشخص میشود. مشکل در سیستمهای نما از آنجا ناشی میشود که این سیستمها از مواد مختلف با ضرایب انبساط متفاوت تشکیل شدهاند:

- آلومینیوم: دارای ضریب انبساط حرارتی بالایی است. (حدود 23 × 10⁻⁶ /°C)

- شیشه: ضریب انبساط حرارتی بسیار کمتری نسبت به آلومینیوم دارد. (حدود 9 × 10⁻⁶ /°C)

- درزگیرهای سیلیکونی و گسکتهای EPDM: این مواد پلیمری نیز ضرایب انبساط خاص خود را دارند که با فلز و شیشه متفاوت است.

حال تصور کنید یک قاب کرتین وال آلومینیومی با طول ۳ متر در یک روز گرم تابستانی در یزد، از دمای ۲۰ درجه سانتیگراد در شب به دمای سطحی ۷۰ درجه سانتیگراد در زیر آفتاب میرسد (اختلاف دمای ۵۰ درجه). این پروفیل آلومینیومی حدود ۳.۵ میلیمتر افزایش طول خواهد داشت! در حالی که شیشهای که در آن قرار دارد، تنها حدود ۱.۳ میلیمتر منبسط میشود. این اختلاف حرکت (Differential Movement) که بیش از ۲ میلیمتر است، باید توسط سیستم درزبندی و گسکتها جذب شود. این اتفاق هر روز و هر شب و در هر تغییر فصل تکرار میشود.

عواقب ویرانگر این چرخهها:

این تنشهای مکرر در طول زمان منجر به پدیدههایی میشود که به آن “خستگی مواد” (Material Fatigue) میگویند:

- تخریب گسکتها: گسکتهای لاستیکی (معمولاً EPDM) که بین شیشه و آلومینیوم فشرده شدهاند، به مرور زمان خاصیت ارتجاعی خود را از دست میدهند. آنها دچار “فشردگی دائمی” (Compression Set) میشوند؛ یعنی پس از انقباض قاب در هوای سرد، دیگر به طور کامل به حالت اولیه باز نمیگردند و یک درز میکروسکوپی ایجاد میکنند. در دماهای بسیار پایین، ممکن است شکننده شده و ترک بخورند.

-

شکست درزگیرها (Sealant Failure): درزگیرهای سیلیکونی که برای آببندی اتصالات استفاده میشوند، تحت کشش و فشار مداوم قرار میگیرند. این تنشها میتواند منجر به دو نوع شکست شود:

- شکست چسبندگی (Adhesive Failure): درزگیر از سطح آلومینیوم یا شیشه جدا میشود.

- شکست پیوستگی (Cohesive Failure): خود درزگیر از وسط پاره شده و ترک میخورد.

این پدیده با تابش اشعه ماوراء بنفش (UV) خورشید که ساختار شیمیایی پلیمرها را تخریب میکند، تشدید میشود.[11]

[تصویر: دیاگرامی که اختلاف انبساط بین پروفیل آلومینیومی و شیشه و تنش وارد بر گسکت و درزگیر را نشان میدهد.]

تاثیر مستقیم بر مصرف انرژی:

این درزهای کوچک و ترکهای مویی که با چشم غیرمسلح به سختی دیده میشوند، مسیرهایی برای نفوذ کنترلنشده هوا و آب ایجاد میکنند:

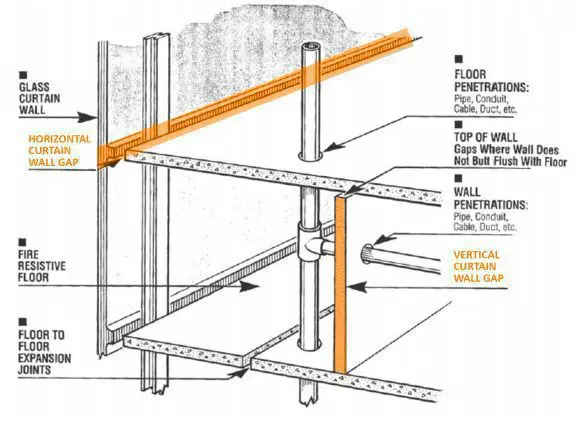

- نفوذ هوا (Air Infiltration): در زمستان، هوای سرد از طریق این درزها به داخل نفوذ کرده (infiltration) و هوای گرم و مرطوب داخل به بیرون فرار میکند (exfiltration). این پدیده که به آن “تنفس ساختمان” میگویند، سیستم گرمایشی را مجبور میکند تا به طور مداوم برای جبران این اتلاف حرارت کار کند.[3] در تابستان نیز هوای گرم و مرطوب بیرون وارد شده و بار سرمایشی ساختمان را به شدت افزایش میدهد. طبق برآوردها، نفوذ هوا میتواند مسئول ۱۵ تا ۲۵ درصد از اتلاف حرارت در ساختمانهای تجاری باشد. یک ترک به ضخامت ۱ میلیمتر در اطراف یک پنجره استاندارد، معادل باز گذاشتن یک سوراخ به مساحت چندین سانتیمتر مربع در تمام طول سال است![12]

- نفوذ آب و کاهش عایقبندی: نفوذ آب به داخل سیستم دیوار، حتی اگر به فضای داخلی نرسد، میتواند عایقهای حرارتی مانند پشم سنگ را خیس کرده و ضریب مقاومت حرارتی (R-value) آنها را به شدت کاهش دهد. یک عایق خیس، تقریباً هیچ ارزشی به عنوان عایق حرارتی ندارد و حتی میتواند از طریق پدیده “پل حرارتی” (Thermal Bridging) به هدررفت انرژی کمک کند.[2]

بنابراین، سیستمی که در روز اول نصب، تست AAMA 501.2 را با موفقیت پشت سر میگذارد، ممکن است پس از چند سال تحمل شوکهای حرارتی، به یک منبع بزرگ اتلاف انرژی تبدیل شود، بدون آنکه لزوماً نشتی آب قابل مشاهدهای از خود نشان دهد. تست AAMA 501.5 دقیقاً برای پیشبینی و پیشگیری از همین سناریو طراحی شده است.

فصل پنجم: مطالعه موردی ۱ – چالش یخبندان در اردبیل (اقلیم سرد)

مشخصات اقلیمی اردبیل:

استان اردبیل و شهرهای مشابه آن در مناطق شمال غربی ایران، دارای اقلیم سرد کوهستانی هستند.[13] ویژگیهای اصلی این اقلیم عبارتند از:

- زمستانهای بسیار سرد و طولانی با دمای نزولی تا -20 و حتی -30 درجه سانتیگراد.

- اختلاف دمای بسیار زیاد بین فضای داخلی (مثلاً +22 درجه) و فضای خارجی در زمستان (بیش از 40 درجه اختلاف).

- بارش سنگین برف و یخبندانهای مکرر.

- بادهای سرد و شدید.

ریسکهای ویژه برای نما در اقلیم سردسیر:

- انقباض شدید مصالح: در دماهای بسیار پایین، پروفیلهای آلومینیومی به شدت منقبض میشوند و حداکثر تنش کششی را به درزگیرها و گسکتها وارد میکنند.

- شکنندگی درزگیرها: بسیاری از مواد پلیمری در دماهای پایین، خاصیت ارتجاعی خود را از دست داده و شکننده میشوند. یک گسکت EPDM با گرید نامناسب، ممکن است در دمای -25 درجه سانتیگراد مانند یک تکه پلاستیک خشک ترک بخورد.

- یخزدگی و انبساط آب (Ice Jacking): اگر مقدار کمی رطوبت بتواند وارد درزها شود، در اثر یخزدگی منبسط شده و مانند یک جک، درز را به مرور زمان بازتر میکند. این پدیده بسیار مخرب است.

- اهمیت حیاتی هوابندی: در اقلیمی که هزینه تامین گرمایش بسیار بالاست، هرگونه نشت هوا و اتلاف حرارت، تاثیر مستقیم و قابل توجهی بر هزینههای انرژی ساختمان دارد.[14][15]

چرا تست AAMA 501.5 برای اقلیم سردسیر ضروری است؟

تست چرخه حرارتی AAMA 501.5، دقیقاً شرایط سخت زمستان مثلا اردبیل را شبیهسازی میکند. این تست نشان میدهد که آیا سیستم درزبندی پس از انقباض شدید در دمای -18 درجه، هنوز میتواند جلوی نفوذ هوا و آب را بگیرد یا خیر. این تست به ما کمک میکند تا:

- از گسکتهایی با قابلیت عملکرد در دمای پایین (Low-Temperature Flexibility) استفاده کنیم.

- فرمولاسیون درزگیر سیلیکونی را طوری انتخاب کنیم که در برابر کشش شدید ناشی از انقباض، دچار شکست نشود.

- طراحی سیستم را برای مدیریت اختلاف حرکتهای زیاد بهینه کنیم.

پیشنهادات فنی “آلوم گلس” برای پروژههای منطقه سردسیر:

- انتخاب سیستم: الزاماً از پروفیلهای آلومینیومی از نوع ترمال بریک (Thermal Break) با تیغههای پلیآمید عریض و با کیفیت بالا استفاده شود. این کار پل حرارتی را شکسته و از تعریق سطح داخلی پروفیل و اتلاف انرژی جلوگیری میکند.[16]

- انتخاب شیشه: استفاده از شیشههای دوجداره یا سهجداره که با گاز آرگون یا کریپتون پر شده و حداقل یکی از جدارههای آن دارای پوشش Low-E (گسیلندگی پایین) باشد، ضروری است.[17]

- سیستم درزبندی: باید از گسکتهای EPDM یا سیلیکونی با گرید ویژه که مقاومت خود را در دماهای پایین حفظ میکنند، استفاده کرد. درزگیرهای سازهای و جوی (Structural & Weather Sealants) باید از برندهای معتبر و با قابلیت تحمل جابجایی بالا (High Movement Capability) انتخاب شوند.

- تضمین کیفیت: پیش از انتخاب نهایی سیستم نما، باید از تولیدکننده، نتایج موفقیتآمیز تست AAMA 501.5 را برای سیستم پیشنهادی مطالبه کرد. پس از نصب، انجام تستهای دورهای و دقیق AAMA 501.2 توسط تیم IFTI در فصول مختلف، به خصوص پس از اولین زمستان سخت، برای اطمینان از کیفیت اجرا اکیداً توصیه میشود.

فصل ششم: مطالعه موردی ۲ – کوره آفتاب در یزد (اقلیم گرم و کویری)

مشخصات اقلیمی یزد:

شهر یزد و سایر مناطق مرکزی ایران، نمونه بارز اقلیم گرم و خشک (کویر) هستند.[13] ویژگیهای این اقلیم عبارتند از:

- تابستانهای بسیار گرم و سوزان با دمای بالای +45 درجه سانتیگراد.

- تابش شدید و مستقیم نور خورشید.

- اختلاف دمای بسیار زیاد بین شب و روز (Diurnal Temperature Swing).

- رطوبت کم و وجود گرد و غبار.[18][19]

ریسکهای ویژه برای نما در اقلیم یزد:

- انبساط شدید مصالح: دمای سطح یک پروفیل آلومینیومی با رنگ تیره در زیر آفتاب یزد میتواند به راحتی به ۸۰ تا ۹۰ درجه سانتیگراد برسد. این امر باعث انبساط شدید و ایجاد فشار فوقالعاده بر روی شیشه و سیستم درزبندی میشود.

- تخریب ناشی از UV: تابش شدید فرابنفش، بزرگترین دشمن درزگیرها و گسکتهای پلیمری است. UV به مرور زمان زنجیرههای پلیمری را شکسته، باعث خشک شدن، ترک خوردن و از بین رفتن خاصیت آببندی آنها میشود.

- خستگی ناشی از چرخه روزانه: تکرار روزانه انبساط شدید در روز و انقباض در شب، یک چرخه خستگی بسیار مخرب را به سیستم نما تحمیل میکند که حتی از اختلاف دمای فصلی نیز میتواند شدیدتر باشد.[20]

- اهمیت کنترل گرمای ورودی: در اقلیمی که بخش عمدهای از مصرف انرژی ساختمان مربوط به سیستمهای سرمایشی است، جلوگیری از ورود گرمای تابشی خورشید و نفوذ هوای گرم به داخل، اولویت اصلی طراحی نما است.[21]

چرا تست AAMA 501.5 برای اقلیم گرمسیر حیاتی است؟

چرخه حرارتی استاندارد AAMA 501.5 با رساندن دمای سطح نما به بیش از ۸۰ درجه سانتیگراد، دقیقاً شرایط یک روز داغ تابستانی در یزد را شبیهسازی میکند. این تست به ما اطمینان میدهد که:

- سیستم میتواند جابجاییهای بزرگ ناشی از انبساط حرارتی را بدون آسیب دائمی مدیریت کند.

- گسکتها و درزگیرهای انتخاب شده، مقاومت بالایی در برابر دمای بالا و تابش UV دارند و در بلندمدت دچار تخریب نمیشوند.

- طراحی اتصالات به گونهای است که در اثر فشار ناشی از انبساط، از جای خود خارج نشده و آببندی خود را حفظ میکنند.

پیشنهادات فنی “آلوم گلس” برای پروژههای منطقه گرمسیر:

- انتخاب سیستم: علاوه بر استفاده از پروفیلهای ترمال بریک، توجه به رنگ نما اهمیت ویژهای دارد. استفاده از رنگهای روشن (سفید، کرم) میتواند دمای سطح نما را تا ۲۰ درجه سانتیگراد کاهش داده و تنشهای حرارتی را به میزان قابل توجهی کم کند.[22]

- انتخاب شیشه: استفاده از شیشههای دوجداره با پوششهای سولار کنترل (Solar Control Low-E) که ضریب انتقال حرارت خورشیدی (SHGC) پایینی دارند، یک الزام است. این شیشهها ضمن عبور دادن نور مرئی، بخش عمدهای از حرارت مادون قرمز خورشید را بازتاب میدهند.

- طراحی سایهبان: الهام از معماری بومی یزد و استفاده از عناصر سایهانداز مدرن مانند لوورها، شیدرهای افقی و عمقی دادن به پنجرهها، میتواند از تابش مستقیم آفتاب به سطح شیشه جلوگیری کرده و بار حرارتی را به شدت کاهش دهد.[22]

- سیستم درزبندی: باید از درزگیرهای سیلیکونی با گرید سازهای استفاده کرد که مقاومت عالی در برابر UV و دمای بالا داشته باشند. همچنین سیستم باید دارای لایههای متعدد دفاعی در برابر نفوذ گرد و غبار باشد.

- تضمین کیفیت: همانند اقلیم سرد، مطالبه نتایج تست AAMA 501.5 برای سیستم انتخابی و اجرای تستهای کارگاهی AAMA 501.2 توسط IFTI برای کنترل کیفیت نصب، ضامن عملکرد بلندمدت نما در این اقلیم خشن خواهد بود.

فصل هفتم: نقش “آلومینیوم شیشه تهران” و “IFTI” – پلی میان تئوری و اجرا

همانطور که در این مقاله تشریح شد، طراحی یک نمای بادوام و بهینه، نیازمند دانشی عمیق از علوم مواد، فیزیک ساختمان و استانداردهای بینالمللی است. از سوی دیگر، بهترین طراحیها در صورت اجرای ضعیف، با شکست مواجه خواهند شد. شرکت آلومینیوم شیشه تهران (آلوم گلس) و موسسه تست نمای ایران (IFTI) دقیقاً برای پر کردن این شکاف میان دانش نظری و اجرای عملی تاسیس شدهاند.[1][23]

خدمات ما چگونه به شما کمک میکند؟

-

مشاوره و مهندسی نما (آلومینیوم شیشه تهران):

تیم ما در مرحله طراحی، در کنار معماران و کارفرمایان قرار میگیرد. ما با تحلیل دقیق شرایط اقلیمی پروژه (مانند موارد بررسی شده برای اردبیل و یزد)، بودجه و اهداف عملکردی، به انتخاب صحیحترین سیستم نما، پروفیل، شیشه و جزئیات آببندی کمک میکنیم. تخصص ما، معرفی سیستمهایی است که آزمونهای سختگیرانهای همچون AAMA 501.5 را در آزمایشگاههای معتبر بینالمللی با موفقیت پشت سر گذاشتهاند. ما دانش روز دنیا را برای پروژههای داخلی بومیسازی میکنیم. میتوانید طیف وسیعی از مقالات و اطلاعات فنی را در وبسایت ما به آدرس www.alumglass.com مطالعه فرمایید.[24][25][26][27]

-

تستهای کنترل کیفیت در محل (موسسه تست نمای ایران – IFTI):

حتی اگر بهترین سیستم نما انتخاب شود، کوچکترین خطا در نصب میتواند منجر به فاجعه شود. تیم IFTI با بهرهگیری از تجهیزات کالیبرهشده و مطابق با استاندارد AAMA 501.2، به کارگاه ساختمانی شما میآید و کیفیت اجرای نما را به صورت عملی آزمایش میکند.[4] این تستها:

-

- نقاط ضعف را پیش از اتمام پروژه آشکار میکنند: پیدا کردن یک نشتی در مراحل اولیه ساخت، بسیار کمهزینهتر از تعمیر آن در یک ساختمان تکمیل شده است.

- پیمانکاران را ملزم به رعایت استانداردها میکنند: وقتی پیمانکار بداند که کار او تحت آزمایش قرار خواهد گرفت، دقت و کیفیت اجرای خود را بالا میبرد.

- به کارفرما اطمینان خاطر میدهد: این تستها یک سند عینی از کیفیت آببندی نمای پروژه ارائه میدهند و از سرمایه کارفرما محافظت میکنند.

ما در IFTI معتقدیم که “تست کردن، هزینه نیست، بلکه سرمایهگذاری برای جلوگیری از هزینههای آتی است.”

نتیجهگیری: گامی به سوی آیندهای پایدار

صنعت ساختمان ایران در آستانه یک تحول بزرگ قرار دارد. با افزایش روزافزون هزینههای انرژی و نیاز مبرم به ساختوساز پایدار، دیگر نمیتوان به روشهای سنتی و آزمون و خطا اکتفا کرد. نما به عنوان پوسته محافظ و تعیینکننده مصرف انرژی ساختمان، باید با نگاهی مهندسی و مبتنی بر علم و استاندارد طراحی و اجرا شود.

استاندارد AAMA 501.5 به ما میآموزد که عملکرد بلندمدت نما در برابر شوکهای حرارتی، یک پارامتر طراحی حیاتی است. آسیب دیدن تدریجی سیستمهای آببندی و هوابندی میتواند یک نمای زیبا را در سکوت به یک هیولای مصرفکننده انرژی تبدیل کند.[28]

چه در سرمای طاقتفرسای اردبیل و چه در گرمای سوزان یزد، انتخاب سیستمی که بتواند چرخههای انبساط و انقباض را برای دهها سال تحمل کند، کلید دستیابی به دوام، آسایش و بهرهوری است. این انتخاب نیازمند دانش فنی، دسترسی به نتایج تستهای آزمایشگاهی معتبر و در نهایت، کنترل کیفیت دقیق در محل پروژه است.

ما در مجموعه آلومینیوم شیشه تهران و موسسه تست نمای ایران (IFTI)، با تلفیق دانش مهندسی روز دنیا و تجربه عملی در پروژههای داخلی، آمادهایم تا شما را در این مسیر یاری کنیم. هدف ما، ساختن ساختمانهایی است که نه تنها در روز افتتاح، بلکه برای نسلهای آینده نیز زیبا، کارآمد و پایدار باقی بمانند. بیایید با هم، استانداردها را نه به عنوان یک محدودیت، بلکه به عنوان یک نقشه راه برای رسیدن به کیفیت برتر، جدی بگیریم.

برای دریافت مشاوره تخصصی و خدمات تست نما، با ما در تماس باشید.

منابع:

- alumglass.com

- alumglass.com

- ivy-metalglass.com

- alumglass.com

- esfahanfloat.ir

- istawin.com

- archacity.com

- alucad.ir

- aparat.com

- fgiaonline.org

- allchasb.com

- akpairan.ir

- anguor.com

- ozhanbatis.com

- hendesenama.com

- markazeahan.com

- taradis.net

- premiumbond-co.com

- sid.ir

- samair.ir

- megatarhco.ir

- arkavarjavand.com

- alumglass.com

- alumglass.com

- alumglass.com

- alumglass.com

- alumglass.com

- satian.ir