تحلیل فنی جامع بر اساس مقررات و استانداردهای ایالات متحده و اروپا

Fire Cavity Barriers for Curtain Wall Facades

بخش ۱: مبانی مهندسی نماهای کرتین وال و الزام به تطبیق با حرکت

این بخش اصول بنیادین مهندسی نماهای کرتین وال را تبیین کرده و از مفهوم کلی دینامیک این نماها به سمت تعریف تخصصی و هدف سیستمهای مهار آتش پیرامونی حرکت میکند. این مباحث، زمینه را برای درک این موضوع فراهم میآورد که چرا راهحلهای ایستا برای حفاظت از حریق در نماهای مدرن ناکافی هستند.

1.1. پویایی ذاتی نماهای کرتین وال

این تصور که نماهای ساختمانی پوستههایی ایستا و بدون حرکت هستند، با واقعیتهای مهندسی مدرن در تضاد است. نماهای کرتین وال، به طور ذاتی، سیستمهایی دینامیک و غیرباربر هستند که برای مقاومت در برابر نیروهای محیطی و همزمان، تطبیق با حرکات سازه اصلی ساختمان طراحی شدهاند. وظیفه اصلی این نماها، انتقال بار مرده خود و بارهای زنده اعمالشده (مانند باد و زلزله) به سازه اصلی ساختمان از طریق سیستمی از اتصالات، مهارها (anchors) و پروفیلهای عمودی (mullions) و افقی (transoms) است.

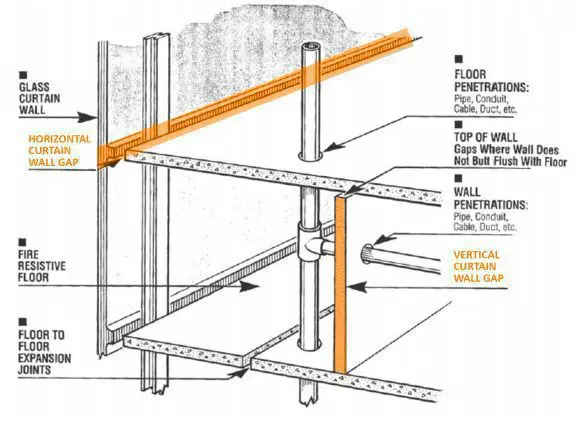

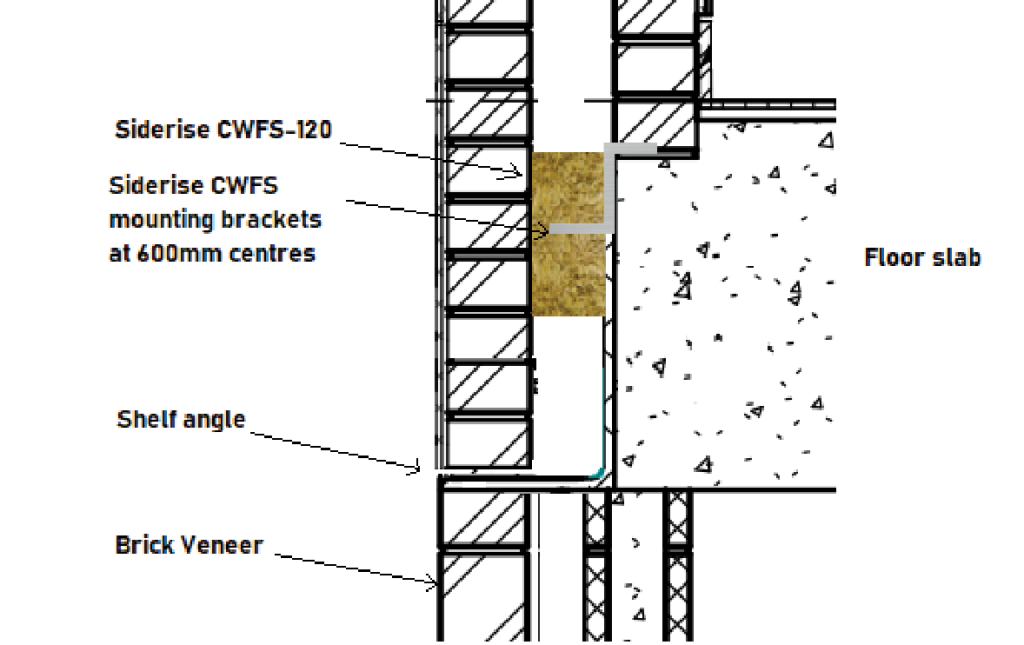

یکی از ملاحظات طراحی حیاتی در این سیستمها، ایجاد یک فضای خالی یا درز (void or gap) بین لبه دال بتنی کف طبقات (که دارای مقاومت در برابر حریق است) و دیوار خارجی غیرباربر (که معمولاً فاقد مقاومت در برابر حریق است) میباشد. این درز که عرض آن معمولاً بین 25 تا 200 میلیمتر (1 تا 8 اینچ) متغیر است، برای تطبیق با حرکات سازه ضروری است، اما در عین حال یک مسیر مستقیم و بدون مانع برای گسترش حریق بین طبقات ایجاد میکند. این فضای خالی محافظتنشده، در هنگام وقوع حریق، مانند یک دودکش عمل کرده و امکان انتشار سریع و عمودی شعله و دود را فراهم میآورد که این امر یکی از نگرانیهای اصلی ایمنی حیات در ساختمانهای چندطبقه محسوب میشود.

وجود این درز، یک نقص طراحی نیست، بلکه یک ضرورت مهندسی برای مدیریت حرکات اجتنابناپذیر و چندوجهی ساختمان است. این واقعیت یک تضاد بنیادین را به وجود میآورد: نیاز به حرکت، مستقیماً با نیاز به یک مانع حریق ایستا در تقابل است. بنابراین، هر راهحل مؤثری باید ذاتاً دینامیک باشد. چالش اصلی، پر کردن ساده یک شکاف نیست، بلکه آببندی یک درز دینامیک با سیستمی است که بتواند همزمان با حرکات ساختمان تطبیق یافته و در برابر حریق مقاومت کند.

1.2. اصل بنیادی بخشبندی حریق

بخشبندی حریق (Fire Compartmentalization) یک استراتژی اصلی در حفاظت غیرفعال در برابر آتش (Passive Fire Protection) است. این اصل بر تقسیمبندی یک ساختمان به “جعبهها” یا فضاهای کوچکتر و مقاوم در برابر حریق استوار است تا آتش در مبدأ خود محصور شود. اهداف این استراتژی سهگانه است: حفاظت از جان ساکنین با ایمنسازی مسیرهای فرار، حفاظت از اموال با محدود کردن خسارت، و تسهیل عملیات اطفاء حریق به شکلی ایمنتر و مؤثرتر برای نیروهای آتشنشانی.

سیستم مانع حریق پیرامونی (Perimeter Fire Barrier System) یک جزء مجزا نیست، بلکه عنصری حیاتی است که تداوم بخشبندی افقی حریق (که توسط دال کف ایجاد شده) را تا پوسته خارجی ساختمان تضمین میکند. شکست در این نقطه اتصال، کل استراتژی بخشبندی حریق ساختمان را به مخاطره میاندازد.

راهنمای جامع ایمنی و حریق در نمای ساختمانها برای مهندسین، معماران و آتشنشان ها

1.3. تعریف دقیق اصطلاحات فنی

در صنعت ساختمان، اصطلاحات مرتبط با موانع حریق اغلب به جای یکدیگر استفاده میشوند که میتواند منجر به سردرگمی و مشخصات فنی نادرست شود. تفکیک دقیق این مفاهیم، به ویژه در چارچوب مقررات ایالات متحده و اروپا، ضروری است.

- مانع حفره (Cavity Barrier): سازهای است که برای بستن یک فضای پنهان در برابر نفوذ دود یا شعله، یا برای محدود کردن حرکت آنها در چنین فضایی، تعبیه میشود. نقش اصلی آن تقسیمبندی فضاهای خالی بزرگ و نادیدنی است. در سند تأیید شده B انگلستان (Approved Document B)، این موانع معمولاً مقاومت 30 یا 60 دقیقهای در برابر حریق ارائه میدهند.

- متوقفکننده حریق (Fire Stop): یک درزبند است که برای بستن یک بازشو یا درز در یک مجموعه مقاوم در برابر حریق (دیوار یا کف) یا برای آببندی نفوذ تأسیسات (مانند لولهها و کابلها) استفاده میشود. هدف آن بازگرداندن مقاومت حریق مجموعه به حالت اولیه خود پس از ایجاد بازشو است.

- سیستم مهار آتش پیرامونی (Perimeter Fire Containment – PFC System): این یک مجموعه مهندسیشده و مشخص از مواد است که به طور خاص برای درز بین یک دال کف مقاوم در برابر حریق و یک دیوار خارجی فاقد مقاومت طراحی شده است. این سیستم به عنوان یک متوقفکننده حریق تخصصی برای یک درز دینامیک عمل میکند و طبق کدهای ایالات متحده، ملزم به داشتن درجهبندی F (F-rating) معادل با درجهبندی مقاومت حریق دال کف است. این سیستم، موضوع اصلی این گزارش است.

استفاده از اصطلاح “مانع حفره” (Cavity Barrier) که در متن اولیه و برخی منابع بریتانیایی به کار رفته، برای کاربرد خاص در لبه دال کف در ساختمانهای مدرن و تحت کدهای بینالمللی، اغلب ناکافی و از نظر فنی نادقیق است. اصطلاح دقیقتر و شناختهشدهتر در سطح جهانی، “سیستم مهار آتش پیرامونی” است که بر یک مجموعه تستشده، درجهبندیشده و دینامیک دلالت دارد، نه صرفاً یک مانع ساده در یک حفره. این گزارش برای همسویی با رویههای مهندسی پیشرفته و استانداردهای بینالمللی مانند ASTM E2307، از این اصطلاح دقیقتر استفاده خواهد کرد.

جدول ۱: واژهنامه اصطلاحات کلیدی

بخش ۲: تحلیل نیروهای دینامیکی و حرکات چندمحوره در نماها

این بخش به تحلیل مهندسی دقیق نیروها و حرکات مختلفی میپردازد که یک سیستم مهار آتش پیرامونی (PFC) باید در طول عمر خود تحمل کند. این تحلیل نشان میدهد که چرا متوقفکنندههای حریق ساده و صلب، به طور قطع در این کاربرد شکست خواهند خورد.

2.1. بارهای دینامیکی باد

باد یکی از مهمترین نیروهای دینامیکی است که به طور مداوم بر نماهای کرتین وال تأثیر میگذارد. این نیروها بارهای مثبت (فشار) و منفی (مکندگی) را بر روی نما ایجاد میکنند که باعث خمش و حرکت مداوم آن میشود. این بارها از سطح شیشه یا پانلها به پروفیلهای افقی و عمودی و سپس از طریق اتصالات به سازه اصلی ساختمان منتقل میشوند. سیستم PFC که در محل این اتصالات قرار دارد، تحت تأثیر ریزحرکتهای دائمی ناشی از این بارها قرار میگیرد.

علاوه بر خمشهای بزرگ، ارتعاشات ناشی از باد، حتی اگر منجر به شکست فوری نشوند، میتوانند در طول زمان باعث خستگی (fatigue) در اجزای سیستم، از جمله درزبندها و اتصالات، شوند. بنابراین، سیستم PFC باید به اندازهای انعطافپذیر و بادوام باشد که بتواند دههها این حرکات چرخهای را بدون تخریب یا از دست دادن عملکرد آببندی خود تحمل کند.

2.2. حرکات لرزهای

در مناطق با لرزهخیزی بالا، حرکات ناشی از زلزله یکی از عوامل تعیینکننده در طراحی نماهای کرتین وال است. رانش بینطبقهای (Inter-story Drift) که به معنای جابجایی نسبی جانبی بین دو طبقه متوالی در حین زلزله است، میتواند به مراتب بزرگتر از حرکات ناشی از باد باشد. کدهای طراحی لرزهای به سازه اصلی اجازه میدهند تا وارد محدوده غیرخطی شده و تغییرشکلهای بزرگی را تجربه کند؛ نمای کرتین وال و اجزای آن، از جمله سیستم PFC، باید بتوانند این جابجاییهای بزرگ را بدون فروریختن یا از دست دادن یکپارچگی تحمل کنند.

سیستم PFC باید به گونهای طراحی و آزمایش شود که بتواند این حرکت برشی (racking motion) ناگهانی و شدید را بدون جدا شدن از محل خود یا از دست دادن قابلیت آببندی، پذیرا باشد. این امر برای جلوگیری از گسترش عمودی حریق در سناریوی آتشسوزی پس از زلزله، که یک خطر بسیار محتمل است، حیاتی میباشد.

2.3. انبساط و انقباض حرارتی

مواد مختلف ساختمانی در پاسخ به تغییرات دما منبسط و منقبض میشوند. این پدیده به ویژه در نماهای کرتین وال که از مواد با ضرایب انبساط حرارتی متفاوت ساخته شدهاند، اهمیت دارد. آلومینیوم، که ماده اصلی در ساخت پروفیلهای کرتین وال است، دارای ضریب انبساط حرارتی نسبتاً بالایی در مقایسه با فولاد یا بتن سازه اصلی است. این تفاوت در ضرایب انبساط باعث ایجاد حرکات نسبی بین نما و سازه میشود.

این حرکات در طول چرخههای روزانه و فصلی دما رخ میدهند و طراحان نما برای مدیریت آنها از جزئیاتی مانند پروفیلهای عمودی دوتکه (split mullions) یا درزهای انبساط عمودی (stack joints) در سیستمهای یونیتایز استفاده میکنند. سیستم PFC باید قادر باشد این حرکات فشاری و کششی مداوم را بدون از دست دادن چسبندگی و آببندی خود تحمل کند.

2.4. حرکات بلندمدت سازه

علاوه بر بارهای دینامیکی کوتاهمدت، حرکات بلندمدت و تدریجی سازه نیز بر درز پیرامونی تأثیر میگذارند. این حرکات شامل موارد زیر است:

- خزش (Creep): تغییرشکل وابسته به زمان در مواد (به ویژه بتن و چوب) تحت بار ثابت و طولانیمدت. خزش میتواند منجر به کوتاهشدگی تدریجی ستونها و خیز دائمی دالها در طول عمر ساختمان شود.

- نشست (Settlement): حرکت رو به پایین فونداسیون ساختمان به دلیل تراکم خاک زیر آن. نشست نامتقارن (Differential settlement) میتواند تنشهای قابل توجهی را به نما وارد کند.

- جمعشدگی (Shrinkage): کاهش حجم بتن در حین فرآیند گیرش و خشک شدن. این پدیده نیز به کوتاهشدگی اعضای بتنی منجر میشود.

این حرکات بلندمدت، اگرچه آهسته هستند، اما تجمعی بوده و میتوانند به طور دائمی هندسه درزی را که سیستم PFC باید آببندی کند، تغییر دهند. یک سیستم مؤثر باید بتواند این تغییرات دائمی در عرض درز را نیز در خود جای دهد.

2.5. طراحی مهندسی درزهای حرکتی

برای مدیریت حرکات ذکر شده، سیستمهای کرتین وال با جزئیات مهندسی خاصی طراحی میشوند. درک این جزئیات برای انتخاب و نصب صحیح سیستم PFC ضروری است.

- سیستمهای استیک (Stick-built systems): در این سیستمها که قطعات به صورت مجزا در محل پروژه نصب میشوند، اغلب از مهارهای دارای شیار (slotted anchors) برای اتصالات مربوط به بار باد استفاده میشود تا امکان حرکت عمودی فراهم گردد. همچنین، اتصال بین قطعات متوالی پروفیلهای عمودی (mullion splices) به عنوان درز انبساط عمل میکند.

- سیستمهای یونیتایز (Unitized systems): این سیستمها از پانلهای بزرگی تشکیل شدهاند که در کارخانه مونتاژ و شیشهگذاری شده و در محل نصب میشوند. درز بین این پانلها، که به آن درز انبساط عمودی (stack joint) گفته میشود، با استفاده از جزئیاتی مانند پروفیلهای نری و مادگی (chicken head details) طراحی میشود تا ضمن ایجاد آببندی هوا و آب، امکان حرکت عمودی را نیز فراهم کند.

سیستم PFC باید با این جزئیات طراحی سازگار بوده و مانع از عملکرد اصلی آنها، یعنی تطبیق با حرکت، نشود.

چالش اصلی برای یک سیستم PFC، تطبیق با یک نوع حرکت منفرد نیست، بلکه مقاومت در برابر ترکیبی از حرکات همزمان و گاه متضاد در مقیاسهای زمانی مختلف است. در یک رویداد واقعی، یک ساختمان ممکن است به طور همزمان تحت خمش ناشی از بار باد (کوتاهمدت، چرخهای) و انبساط حرارتی (میانمدت، روزانه) قرار گیرد، در حالی که این حرکات بر روی سازهای اعمال میشوند که قبلاً دچار خزش و نشست بلندمدت شده است. این پیچیدگی نشان میدهد که عملکرد یک سیستم PFC را نمیتوان تنها بر اساس مقاومت آن در برابر یک نوع نیرو قضاوت کرد. دوام، انعطافپذیری و چسبندگی آن باید به اندازهای قوی باشد که بتواند اثر تجمعی و پیچیده تمام این نیروها را در طول عمر خود تحمل کند. این موضوع اهمیت آزمایشهای دقیق و چند چرخهای، مانند آنچه در استانداردهایی نظیر UL 2079 الزامی است، را برجسته میسازد.

تمرکز بر حرکت به این معناست که کیفیت نصب یک سیستم PFC به اندازه خواص مواد آن، و شاید حتی بیشتر، حیاتی است. یک لایه پشم معدنی که به درستی فشرده نشده یا یک درزبند که به شکل نامناسبی اعمال شده است، تحت بارهای دینامیکی شکست خواهد خورد، صرفنظر از درجهبندی مقاومت حریق مواد آن. این واقعیت، نقش آموزش و گواهینامه نصاب و بازرسی دقیق را از یک “رویه مطلوب” به یک “الزام بنیادین” برای کارایی سیستم ارتقا میدهد. عملکرد نهایی سیستم، تابعی از مواد + طراحی + نصب است.

بخش ۳: چارچوب مقررات و استانداردهای ایالات متحده

این بخش به تشریح دقیق و مستند چارچوب ایالات متحده برای تنظیم و آزمایش سیستمهای PFC میپردازد و مبانی قانونی و فنی استفاده از آنها را تبیین میکند.

3.1. کد بینالمللی ساختمان (International Building Code – IBC)

کد بینالمللی ساختمان (IBC) که به طور گسترده در ایالات متحده به کار گرفته میشود، الزامات اصلی برای سیستمهای مهار آتش پیرامونی را مشخص میکند.

- فصل ۷: ویژگیهای حفاظت در برابر حریق و دود (Chapter 7: Fire and Smoke Protection Features): این فصل، هسته اصلی مقررات مربوطه است.

- بخش 715.4: تقاطع دیوار کرتین وال خارجی و کف مقاوم در برابر حریق (Section 715.4 Exterior curtain wall/fire-resistance-rated floor intersection): این بخش، سنگ بنای مقررات PFC است. این ماده قانونی، استفاده از یک “سیستم مهار آتش پیرامونی تأیید شده” (approved perimeter fire containment system) را الزامی میکند که بر اساس استاندارد ASTM E2307 آزمایش شده و دارای یک “درجهبندی F” (F-rating) معادل با مقاومت حریق دال کف باشد.

- بخش 715.6: این بخش الزامات مربوط به تقاطع نما با موانع حریق عمودی را پوشش میدهد.

- فصل ۱۷: بازرسیهای ویژه (Chapter 17: Special Inspections): این فصل، بازرسی توسط شخص ثالث برای سیستمهای PFC نصبشده در ساختمانهای بلندمرتبه و پرخطر را الزامی میکند، که این امر تضمین میکند نصب مطابق با سیستم تستشده انجام شده است.

3.2. استاندارد آزمون ASTM E2307

این استاندارد، روش آزمون تعیینکننده برای ارزیابی عملکرد سیستمهای PFC در ایالات متحده است.

- دستگاه آزمون چندطبقه در مقیاس متوسط (Intermediate-Scale, Multi-story Test Apparatus – ISMA): این دستگاه شامل یک کوره دو طبقه است که شرایط آتشسوزی پس از اشتعال کامل (post-flashover) را در اتاق طبقه پایین شبیهسازی میکند.

- شبیهسازی اثر جهش شعله (Leap-Frog Effect): ویژگی منحصربهفرد و حیاتی این آزمون، وجود یک مشعل خارجی است که شعلهها را از پنجره طبقه پایین به سمت بالا و بر روی سطح خارجی نما پرتاب میکند. این کار، اثر جهش شعله را شبیهسازی کرده و توانایی کل مجموعه را برای مقاومت در برابر حریق از دو جبهه (درز داخلی و سطح خارجی) به طور همزمان میسنجد.

- معیارهای عملکرد:

- درجهبندی F (F-Rating): مدت زمانی که طول میکشد تا اولین شعله از سیستم عبور کند. این معیار با استفاده از یک پد پنبهای در سمت غیر در معرض حریق ارزیابی میشود؛ اگر پد مشتعل شود، آزمون ناموفق تلقی میگردد.

- درجهبندی T (T-Rating): مدت زمانی که طول میکشد تا دمای سطح غیر در معرض حریق به میزان مشخصی ( یا بالاتر از دمای محیط) افزایش یابد. اگرچه این پارامتر اندازهگیری میشود، اما در حال حاضر یک الزام آئیننامهای برای سیستمهای PFC نیست.

- این آزمون، عملکرد کل سیستم را ارزیابی میکند، نه فقط یک جزء را. این سیستم شامل عایق اسپندرال، اتصالات مکانیکی، عایق سافینگ (safing insulation) و درزبند دود است.

3.3. استاندارد آزمون UL 2079

این استاندارد که معادل ASTM E1966 است، به طور کلی برای مقاومت حریق سیستمهای درز ساختمانی (Fire Resistance of Building Joint Systems) به کار میرود. اهمیت آن در این است که الزام به

انجام چرخههای حرکتی قبل از آزمون حریق را معرفی میکند. سیستم درز، قبل از قرار گرفتن در معرض آتش، تحت تعداد مشخصی چرخه فشردگی و کشیدگی قرار میگیرد تا حرکات مورد انتظار در طول عمر ساختمان شبیهسازی شود. این پیشآمادهسازی تضمین میکند که مقاومت حریق سیستم

پس از تحمل تنشهای مکانیکی ناشی از حرکت ارزیابی میشود، که تصویری واقعیتر از عملکرد بلندمدت آن ارائه میدهد. این استاندارد همچنین درجهبندی L (L-Rating) را معرفی میکند که میزان نشت هوا (و دود) را از طریق سیستم درز اندازهگیری میکند.

3.4. استاندارد NFPA 285

این یک آزمون برای مجموعه دیوارهای خارجی حاوی اجزای قابل احتراق (مانند عایقهای فوم پلاستیکی یا غشاهای مقاوم در برابر آب قابل احتراق) است. اگرچه این آزمون مستقیماً سیستم PFC را هدف قرار نمیدهد، اما ارتباط تنگاتنگی با آن دارد، زیرا سیستم PFC بخشی از مجموعه کلی دیوار خارجی است. اغلب، کل طراحی دیوار باید با الزامات NFPA 285 مطابقت داشته باشد، که این امر بر انتخاب مواد برای عایقها و موانع در ناحیه اسپندرال تأثیر میگذارد.

3.5. فرآیند صدور گواهینامه UL

نقش یک نهاد صدور گواهینامه شخص ثالث مانند Underwriters Laboratories (UL) در این فرآیند حیاتی است.

- یک گواهینامه UL (یا “Listing”) به این معناست که یک سیستم PFC مشخص، با تمام اجزای آن از تولیدکنندگان نامبرده و با روش نصب دقیق، آزمونهای لازم (مانند ASTM E2307) را با موفقیت پشت سر گذاشته است.

- پایگاه داده آنلاین UL Product iQ® منبع قطعی برای یافتن سیستمهای لیستشده (مانند “UL System No. CW-D-XXXX”) است که مبنای طراحی، مشخصات فنی و بازرسی قرار میگیرند.

- این فرآیند شامل نظارت مستمر بر کارخانههای تولیدکننده برای اطمینان از ثبات کیفیت محصول است.

چارچوب نظارتی ایالات متحده به شدت یکپارچه و عملکردمحور در سطح سیستم است. کد IBC یک نتیجه عملکردی را الزامی میکند (درجهبندی F معادل با کف)، که این نتیجه از طریق یک آزمون بسیار واقعگرایانه و در سطح سیستم (ASTM E2307) تأیید میشود، و سپس این سیستم از طریق یک گواهینامه شخص ثالث (UL Listing) به یک مجموعه قابل نصب و مشخص تبدیل میشود. این فرآیند یک مسیر شفاف و قابل ردیابی از الزام آئیننامهای تا نصب میدانی ایجاد میکند. این یک حلقه بسته از مقررات، آزمایش، صدور گواهینامه و اجرا را تشکیل میدهد که بر روی مجموعه نهایی نصبشده متمرکز است.

سختگیری آزمون ASTM E2307، به ویژه با گنجاندن شبیهسازی “جهش شعله”، پیامدهای عمیقی برای انتخاب مواد دارد. این آزمون به طور مؤثری موادی را که نمیتوانند تحت تأثیر مستقیم شعله بر روی سطح خارجی، پایداری ساختاری خود را حفظ کنند، رد صلاحیت میکند. این یکی از دلایل کلیدی است که چرا عایق پشم معدنی غیرقابل احتراق، که میتواند دماهای بیش از را تحمل کند، ماده غالب برای جزء عایق اسپندرال در سیستمهای آمریکایی است، زیرا موادی مانند فایبرگلاس در این شرایط ذوب شده و از بین میروند. به عبارت دیگر، خود استاندارد آزمون، فناوری مواد را هدایت میکند.

بخش ۴: چارچوب مقررات و استانداردهای اروپا

این بخش به تشریح رویکرد اروپایی میپردازد و بر اتکای آن به استانداردهای هماهنگ، نشان CE محصولمحور، و نقش مقررات ملی در تعیین الزامات نهایی تأکید میکند.

4.1. مقررات محصولات ساختمانی (Construction Products Regulation – CPR)

مقررات محصولات ساختمانی (CPR) (مقرره (EU) شماره 305/2011) با هدف هماهنگسازی بازاریابی محصولات ساختمانی در بازار واحد اروپا تدوین شده است.

- این مقررات، الزامات ایمنی ساختمان را تعیین نمیکند (این وظیفه به عهده کشورهای عضو است)، بلکه یک “زبان فنی مشترک” برای ارزیابی عملکرد محصولات فراهم میآورد.

- نشان CE (CE Marking): نشان میدهد که یک محصول با عملکرد اعلامشده خود مطابقت دارد. این نشان به منزله “گذرنامه” برای فروش محصول در سراسر اتحادیه اروپا است.

- اظهارنامه عملکرد (Declaration of Performance – DoP): یک سند قانونی است که در آن تولیدکننده، عملکرد محصول خود را در برابر “ویژگیهای اساسی” تعریفشده در یک استاندارد هماهنگ اروپایی (hEN) یا یک سند ارزیابی اروپایی (EAD) اعلام میکند.

- ارزیابی فنی اروپایی (European Technical Assessment – ETA): مسیری برای دریافت نشان CE برای محصولات نوآورانهای است که تحت پوشش یک استاندارد hEN قرار ندارند. این ارزیابی بر اساس یک EAD که توسط سازمان اروپایی ارزیابی فنی (EOTA) تدوین شده، انجام میشود.

4.2. یوروکدها (Eurocodes)

یوروکدها مجموعهای از استانداردهای هماهنگ اروپایی برای طراحی سازه هستند.

- EN 1991-1-2: این بخش به “بارهای وارد بر سازهها در معرض حریق” میپردازد و منحنیهای اسمی دما-زمان (برای حریق استاندارد داخلی و خارجی) و مدلهایی برای تحلیل حرارتی ارائه میدهد.

- این استانداردها مبنای محاسبه رفتار سازهای ساختمان و اجزای آن (مانند پروفیلهای آلومینیومی تحت EN 1999-1-2) در شرایط حریق را فراهم میکنند که پیشنیازی برای طراحی سیستم حفاظت در برابر آتش است.

4.3. استاندارد آزمون EN 1364-4

این استاندارد برای “آزمونهای مقاومت حریق برای عناصر غیرباربر – بخش ۴: دیوارهای کرتین وال – پیکربندی جزئی” تدوین شده است.

- این استاندارد روشی را برای تعیین مقاومت حریق بخشهایی از یک دیوار کرتین وال، مانند پانل اسپندرال یا درزبند پیرامونی، مشخص میکند.

- برخلاف ASTM E2307، این استاندارد چندین پیکربندی آزمون مختلف دارد. پیکربندیهای ۱ و ۲ شامل قرار گرفتن همزمان در معرض حریق داخلی و خارجی هستند، اما لزوماً ستون شعله دینامیک “جهش شعله” را به همان شکل شبیهسازی نمیکنند.

- یک انتقاد مهم به این استاندارد این است که گسترش حریق درون حفرههای داخلی کرتین وال (مانند داخل پروفیلهای عمودی) را که یک مسیر بالقوه برای شکست سیستم است، به اندازه کافی ارزیابی نمیکند.

4.4. استاندارد آزمون EN 1366-4

این استاندارد اروپایی برای “آزمونهای مقاومت حریق برای تأسیسات خدماتی – درزهای خطی” است.

- این استاندارد، مرجع اصلی برای آزمایش خود محصول درزبند پیرامونی است. این استاندارد شامل روشهایی برای آزمایش درزها با و بدون اعمال حرکت مکانیکی قبل از آزمون حریق است.

- بازنگری سال 2021 این استاندارد، الزامات سختگیرانهتری را برای ابعاد نمونههای آزمایشی، به ویژه برای درزهای عریضتر، معرفی کرد تا از اثرات مرزی جلوگیری کرده و نتایج واقعیتری به دست آید.

4.5. سند تأیید شده B (UK’s Approved Document B)

این سند راهنماییهای عملی برای برآورده کردن الزامات ایمنی حریق مقررات ساختمانی در انگلستان ارائه میدهد.

- این سند، اجرای متوقفکننده حریق بین دیوار خارجی و کفها/دیوارهای بخشبندی را برای حفظ یکپارچگی بخشبندی الزامی میکند.

- اصلاحات اخیر، به ویژه پس از حادثه برج گرنفل، منجر به ممنوعیت استفاده از مواد قابل احتراق در دیوارهای خارجی ساختمانهای مسکونی بلندمرتبه شده است که این امر تأثیر قابل توجهی بر انتخاب مواد برای کل مجموعه نما داشته است.

چارچوب اروپایی اساساً محصولمحور و تا حدی پراکنده است. CPR، آزمایش و اعلام عملکرد محصول را هماهنگ میکند، اما سطح عملکرد مورد نیاز و قوانین مربوط به مونتاژ سیستم توسط کدهای ساختمانی ملی هر کشور عضو تعیین میشود. این امر یک چشمانداز پیچیده برای انطباق با مقررات ایجاد میکند. برای مثال، یک تولیدکننده، درزبند خطی خود را بر اساس EN 1366-4 آزمایش کرده و نشان CE را با یک اظهارنامه عملکرد (DoP) که عملکرد آن را (مثلاً EI 120) بیان میکند، دریافت میکند. یک طراح در آلمان باید این محصول را با سایر اجزا ترکیب کرده و سیستمی را ایجاد کند که با کد ساختمانی آلمان مطابقت داشته باشد. نشان CE، عملکرد اعلامشده محصول را تضمین میکند، اما مناسب بودن مجموعه نهایی را تضمین نمیکند. مسئولیت اطمینان از عملکرد صحیح سیستم مونتاژشده، به شدت بر عهده طراح و مشخصکننده فنی است.

این رویکرد محصولمحور میتواند منجر به وضعیتی شود که “درجهبندی حریق” گمراهکننده باشد. یک درزبند پیرامونی با درجهبندی 2 ساعته (EI 120) بیفایده است اگر پروفیلهای آلومینیومی که به آن متصل است، در عرض 15 دقیقه ذوب شده و از بین بروند. استانداردهای اروپایی مانند EN 1364-4 تلاش میکنند با آزمایش بخشهایی از مجموعه، این مشکل را برطرف کنند، اما محدودیتهای آنها (مانند عدم ارزیابی گسترش حریق در داخل پروفیلها) شکافهای بالقوهای را ایجاد میکند. این موضوع تأکید زیادی بر شایستگی مهندس نما و مشاور حریق دارد تا تعامل تمام اجزا را درک کرده و تنها به درجهبندیهای فردی محصولات تکیه نکنند.

بخش ۵: تحلیل تطبیقی رویکردهای ایالات متحده و اروپا

این بخش به مقایسه مستقیم دو سیستم میپردازد و با تلفیق یافتههای بخشهای ۳ و ۴، بینشهای شفاف و کاربردی برای متخصصانی که در یک زمینه جهانی فعالیت میکنند، ارائه میدهد.

5.1. فلسفههای متفاوت در ایمنی حریق

- رویکرد ایالات متحده: به طور کلی، در سطح سیستم، تجویزی است. کد ساختمانی یک مجموعه آزمایششده (مانند یک سیستم لیستشده توسط UL) را الزامی میکند. این یک رویکرد “از بالا به پایین” است که عملکرد قابل پیشبینی کل سیستم یکپارچه را در اولویت قرار میدهد.

- رویکرد اروپایی: یک رویکرد “از پایین به بالا” است که توسط CPR هدایت میشود. این رویکرد، خواص محصولات منفرد را (از طریق نشان CE) هماهنگ میکند و قوانین یکپارچهسازی سیستم را به مقامات ملی واگذار میکند. این رویکرد انعطافپذیری بیشتری دارد اما برای اطمینان از سازگاری و عملکرد کلی سیستم، به تخصص طراحی بیشتری نیاز دارد.

5.2. مقایسه فنی استانداردهای کلیدی آزمون

مقایسه بین ASTM E2307 و EN 1364-4 هسته اصلی این تحلیل را تشکیل میدهد.

- شبیهسازی حریق: مشعل خارجی اجباری در ASTM E2307، شبیهسازی تهاجمیتر و واقعیتری از اثر “جهش شعله” در مقایسه با اکثر پیکربندیهای EN 1364-4 ارائه میدهد.

- دامنه: ASTM E2307 ذاتاً یک آزمون سیستم است. در مقابل، EN 1364-4 یک آزمون پیکربندی جزئی است که نشان داده شده است ممکن است مسیرهای گسترش داخلی حریق در اعضای قاببندی را نادیده بگیرد.

- حرکت: هر دو استاندارد مقرراتی برای حرکت دارند، اما رژیمهای چرخهای و الزامات خاص آنها میتواند متفاوت باشد.

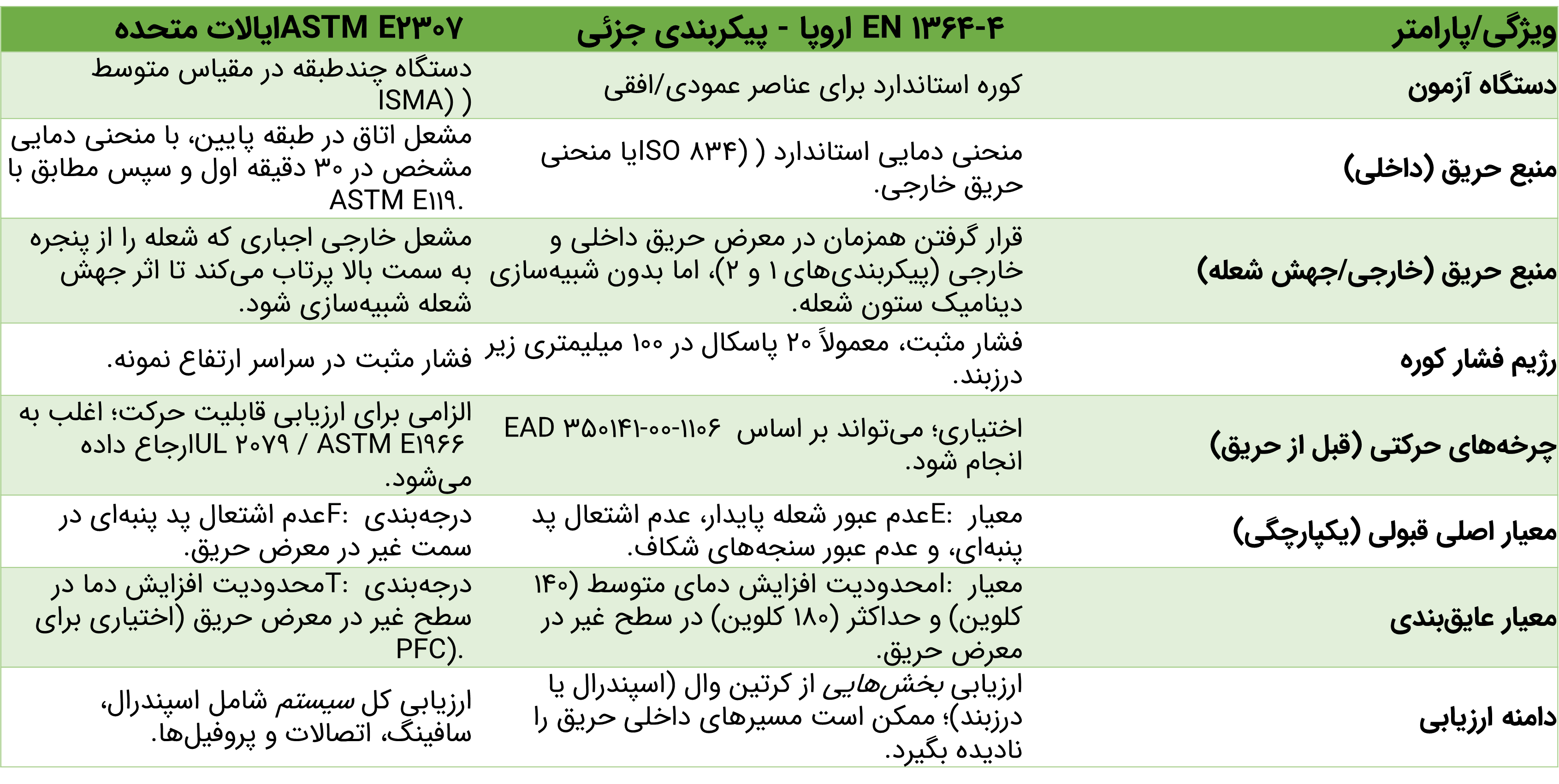

جدول ۲: تحلیل تطبیقی استانداردهای آزمون ASTM E2307 و EN 1364-4

5.3. گواهینامهها و تأییدیهها

- UL Listing: این گواهینامه یک سیستم کامل و مشخص را تأیید میکند. این یک نشان بر روی یک محصول منفرد نیست، بلکه بر روی کل مجموعه همانطور که در لیستینگ شرح داده شده، اعمال میشود. این یک گواهینامه شخص ثالث با نظارت مستمر است.

- CE Marking: در بسیاری از موارد، یک خوداظهاری از سوی تولیدکننده است که یک محصول با یک استاندارد هماهنگ اروپایی مطابقت دارد. این نشان، مجوزی برای دسترسی به بازار است و لزوماً کیفیت یا مناسب بودن برای یک کاربرد خاص را بدون تأیید طراحی بیشتر، تضمین نمیکند.

انتخاب استاندارد و مسیر صدور گواهینامه، پیامدهای تجاری و حقوقی قابل توجهی دارد. مشخص کردن یک سیستم لیستشده توسط UL در یک پروژه، بخش بزرگی از مسئولیت عملکرد سیستم را به تولیدکننده و آژانس آزمایشکننده منتقل میکند، مشروط بر اینکه سیستم به درستی نصب شود. در مقابل، مشخص کردن سیستمی که از اجزای دارای نشان CE در اروپا ساخته شده است، مسئولیت بیشتری را بر عهده معمار/مهندس قرار میدهد تا ثابت کند که ترکیب این اجزا، عملکرد سطح سیستمی مورد نیاز کدهای ملی را برآورده میکند. این تفاوت در فلسفه، چالشهایی را برای تولیدکنندگان و طراحان جهانی ایجاد میکند. محصولی که در اروپا موفق است، ممکن است برای پذیرفته شدن در بازار ایالات متحده نیاز به سرمایهگذاری قابل توجهی در آزمایشهای جدید در سطح سیستم داشته باشد.

بخش ۶: علم مواد و فناوری سیستمهای مهار آتش

این بخش به بررسی عمیق موادی میپردازد که هسته اصلی سیستمهای PFC را تشکیل میدههند و نحوه عملکرد و دلیل انتخاب آنها را توضیح میدهد.

6.1. سیستمهای مبتنی بر پشم معدنی

- ترکیب: از الیاف غیرآلی مشتقشده از سنگ بازالت یا سرباره کوره بلند ساخته شده است.

- ویژگی کلیدی – مقاومت در برابر حریق: غیرقابل احتراق (یوروکلاس A1) با نقطه ذوب بیش از (). این ویژگی به آن اجازه میدهد تا حتی در یک آتشسوزی کاملاً توسعهیافته، از نظر فیزیکی در جای خود باقی بماند و به عنوان یک مانع پایدار در برابر آتش عمل کند.

- کاربرد در PFC: هم برای عایق نیمهسخت اسپندرال (مانند ROCKWOOL Curtainrock®, Thermafiber® FireSpan®) و هم برای عایق سافینگ که به صورت فشرده در درز قرار میگیرد (مانند ROCKWOOL ROXUL Safe®, Thermafiber® Safing) استفاده میشود.

- سایر ویژگیها: عایق صوتی عالی، دافع آب و پایدار از نظر ابعادی.

6.2. مواد متورمشونده (Intumescent Materials)

- مکانیسم: موادی که هنگام قرار گرفتن در معرض حرارت (معمولاً از حدود شروع میشود) دچار انبساط حجمی قابل توجهی میشوند.

- این انبساط یک زغال (char) پایدار و عایق ایجاد میکند که درزها را مسدود کرده و از عبور آتش و دود داغ جلوگیری میکند.

- کاربرد: اغلب در درزهای دینامیک که انعطافپذیری در آنها کلیدی است، استفاده میشود. این مواد را میتوان در درزبندهای ضد حریق، نوارهای دورپیچ برای لولهها، و به عنوان بخشی از موانع حفره “حالت باز” (open-state) که در شرایط عادی اجازه تهویه را میدهند اما در هنگام حریق بسته میشوند، یافت.

6.3. سیستمهای مهندسی شده ترکیبی

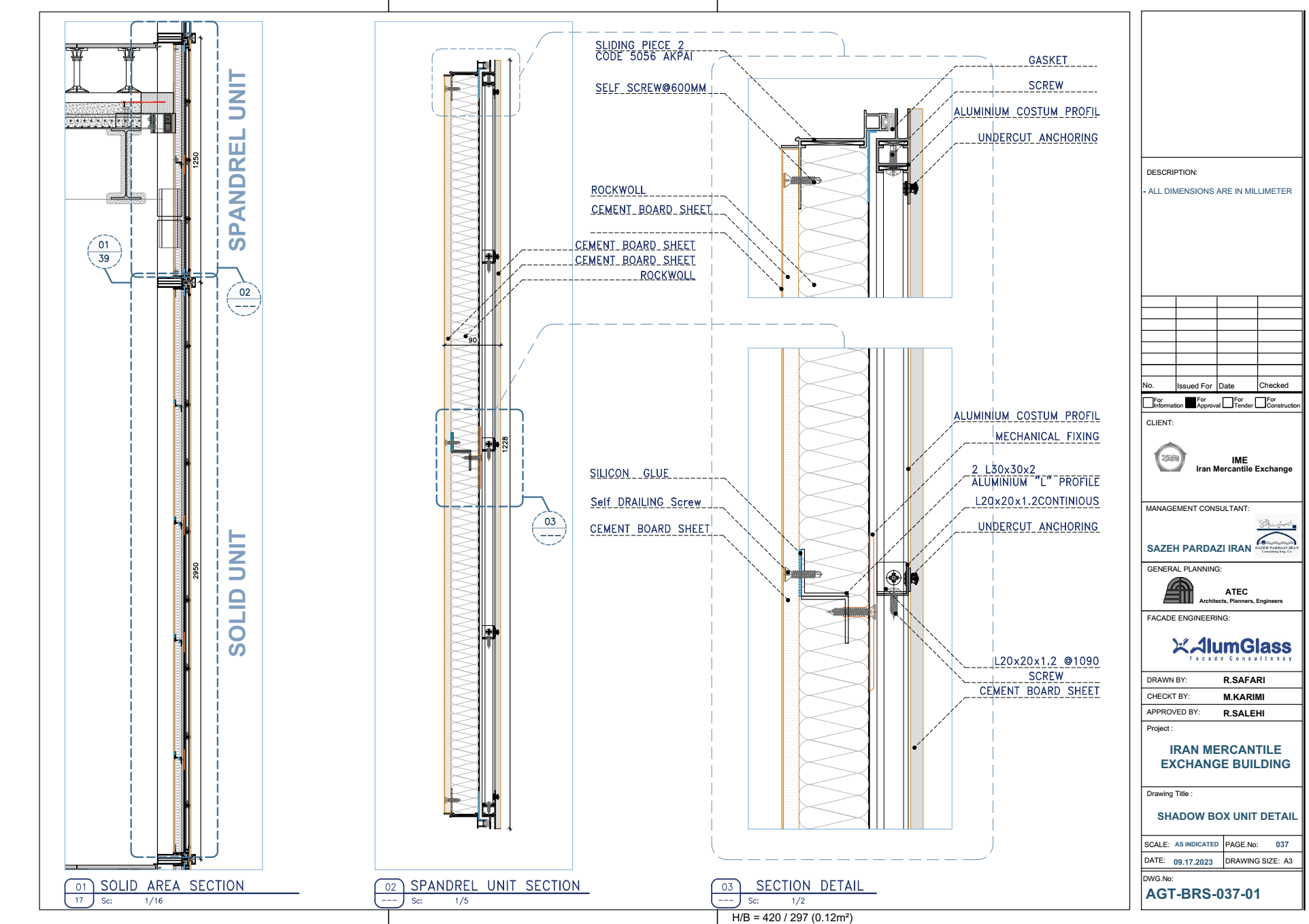

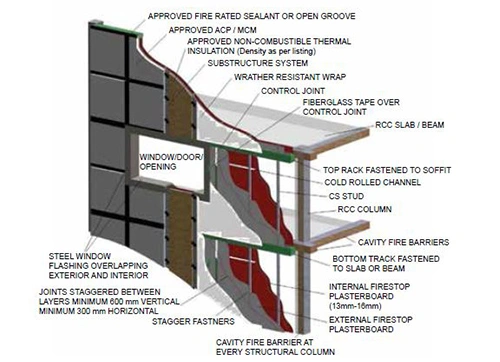

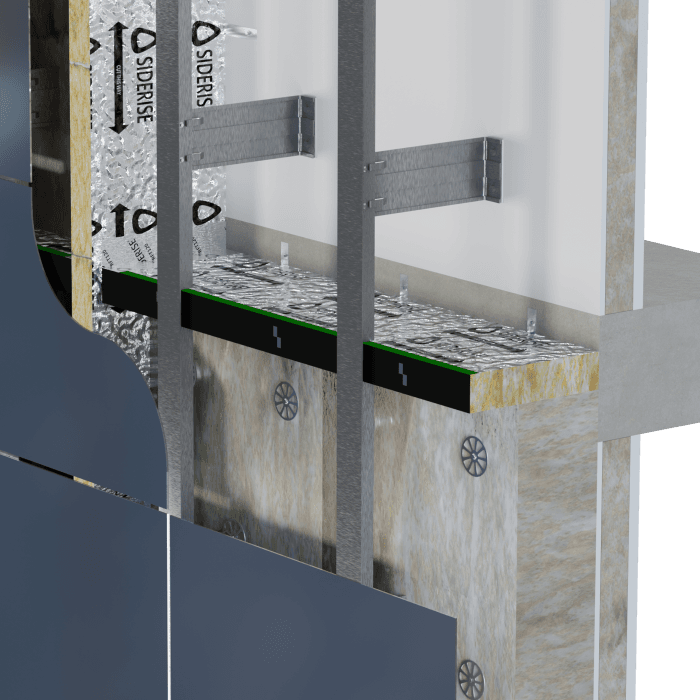

سیستمهای PFC مدرن به ندرت از یک ماده واحد تشکیل شدهاند. آنها یک مجموعه هستند که معمولاً شامل موارد زیر است:

- عایق اسپندرال: تختههای پشم معدنی که به صورت مکانیکی مهار شدهاند.

- عایق سافینگ: پشم معدنی که به صورت فشرده در درز نصب میشود.

- درزبند دود: یک درزبند یا اسپری الاستومری یا ضد حریق که در بالای عایق سافینگ (سمت غیر در معرض حریق) اعمال میشود تا از عبور دود سرد قبل از رسیدن به دماهای بالا جلوگیری کند.

- پشتیبان مکانیکی: اعضای تقویتی فولادی (مانند نبشی یا قوطی) ممکن است برای پشتیبانی از عایق اسپندرال در برابر فشار ناشی از عایق سافینگ فشرده، مورد نیاز باشند.

- محافظ پروفیل عمودی (Mullion Protection): پوششهای پشم معدنی برای پروفیلهای آلومینیومی برای جلوگیری از ذوب شدن زودهنگام آنها که منجر به شکست سیستم میشود.

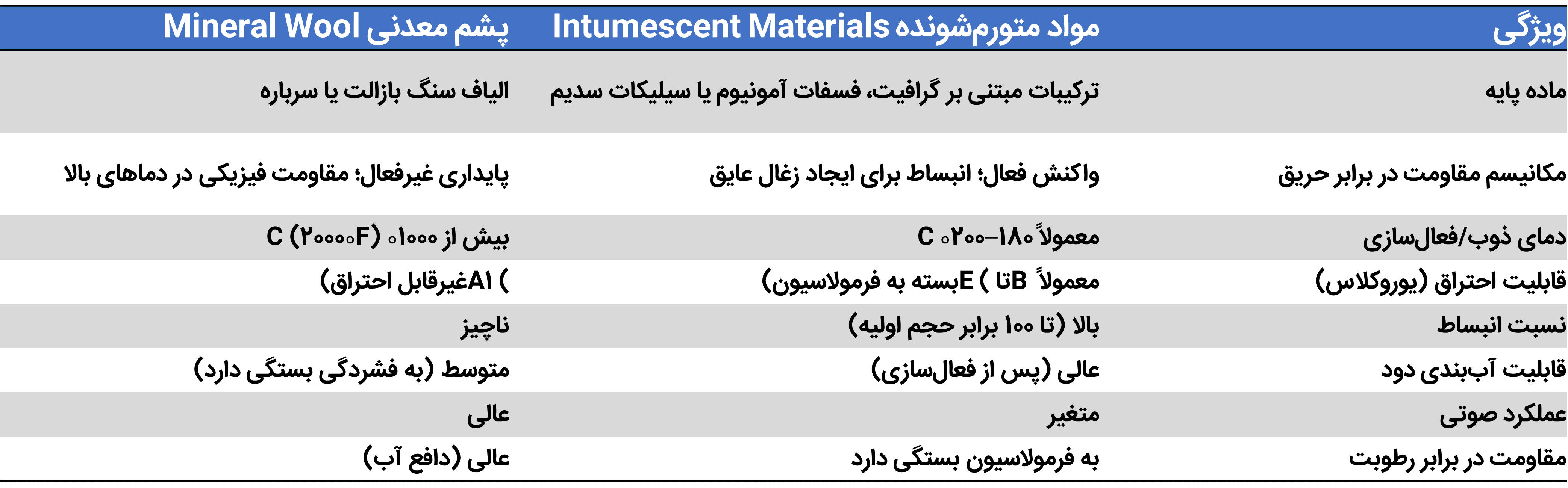

جدول ۳: خواص عملکردی مواد مانع حریق

انتخاب مواد بر اساس نقش خاص آنها در سیستم و شرایط پیشبینیشده دیکته میشود. پشم معدنی به دلیل پایداری غیرفعال و توانایی تحمل دماهای بالا برای مدت طولانی (عایقبندی) استفاده میشود. مواد متورمشونده به دلیل واکنش فعال خود برای آببندی درزهای دینامیک (یکپارچگی) به کار میروند. درزبند دود، مراحل اولیه و حیاتی حریق را قبل از اینکه حرارت بالا سایر اجزا را فعال کند، پوشش میدهد. این سیستم یک دفاع چندمرحلهای است. اتکا به پشم معدنی با اتصالات مکانیکی در سیستمهای تستشده به این معناست که راهحلهای مبتنی بر چسب برای عایق اسپندرال عموماً در سناریوی حریق غیرقابل اعتماد تلقی میشوند. تلاطم، تغییرشکل و نیروهای گرانشی در یک حریق واقعی به احتمال زیاد باعث جدا شدن عایق چسبی و فروریختن آن و در نتیجه شکست زودهنگام سیستم میشود. به همین دلیل است که استانداردهای آزمون و سیستمهای لیستشده در مورد نوع و فاصله اتصالات مکانیکی (مانند Thermafiber® Impasse® Hangers) بسیار دقیق و تجویزی هستند.

بخش ۷: طراحی، اجرا و تضمین کیفیت: توصیههای عملی

این بخش نهایی، تحلیلهای فنی و نظارتی پیشین را به راهنماییهای عملی برای متخصصان تبدیل میکند.

7.1. بهترین شیوهها در تدوین مشخصات فنی

- مشخصات فنی باید یک سیستم کامل و آزمایششده PFC (مثلاً با شماره لیستینگ UL) را درخواست کند، نه فقط محصولات منفرد را.

- باید به وضوح درجهبندی F مورد نیاز، عرض اسمی درز، و قابلیتهای حرکتی لازم (لرزهای، حرارتی) را تعریف کند.

- هر شش جزء حیاتی سیستم باید مشخص شوند: عایق اسپندرال، عایق سافینگ، اتصالات مکانیکی، اعضای تقویتی، پوششهای پروفیل عمودی، و درزبند دود.

- مشخصات فنی باید الزام کند که نصاب توسط تولیدکننده سیستم گواهینامه داشته باشد یا آموزش دیده باشد.

7.2. حالتهای شکست متداول و تحلیل علل ریشهای

- جایگزینی نادرست مواد: استفاده از یک برند آزمایشنشده از پشم معدنی یا درزبند، گواهینامه سیستم را باطل میکند.

- فشردگی نامناسب عایق سافینگ: فشردگی ناکافی باعث ایجاد شکاف برای عبور آتش و دود میشود. فشردگی بیش از حد میتواند باعث خم شدن پانل اسپندرال شود.

- اجزای فراموششده: عدم نصب اتصالات مکانیکی، اعضای تقویتی، یا پوششهای پروفیل عمودی.

- عدم پیوستگی: وجود شکاف در درزبند دود یا در محل اتصال بین تختههای عایق.

- جهتگیری نصب نادرست: نصب تختههای سافینگ به طوری که الیاف به موازات درز قرار گیرند به جای عمود بر آن، که فشردگی و پایداری را به خطر میاندازد.

7.3. هماهنگی بین تخصصها

نصب سیستم PFC یک نقطه تلاقی حیاتی بین مهندس سازه (جزئیات لبه دال)، معمار (طراحی نما)، پیمانکار نما (نصب کرتین وال)، و پیمانکار متوقفکننده حریق (نصب PFC) است.

- هماهنگی در مراحل اولیه طراحی برای اطمینان از اینکه هندسه درز ساختهشده با پارامترهای سیستم آزمایششده مطابقت دارد، ضروری است.

- مسئولیت نصب اجزای مختلف سیستم PFC باید به وضوح در اسناد قرارداد تعریف شود تا از شکاف در محدوده کاری جلوگیری شود. به عنوان مثال، چه کسی عایق اسپندرال را نصب میکند (پیمانکار نما) در مقابل چه کسی عایق سافینگ و درزبند را نصب میکند (پیمانکار متوقفکننده حریق)؟

7.4. پروتکلهای بازرسی و کنترل کیفیت

- بازرسی باید قبل از اینکه نازککاریهای داخلی درز را بپوشانند، انجام شود.

- بازرس باید مدارک فنی تأییدشده سیستم (مانند لیستینگ UL) را در دست داشته باشد تا انطباق را بررسی کند.

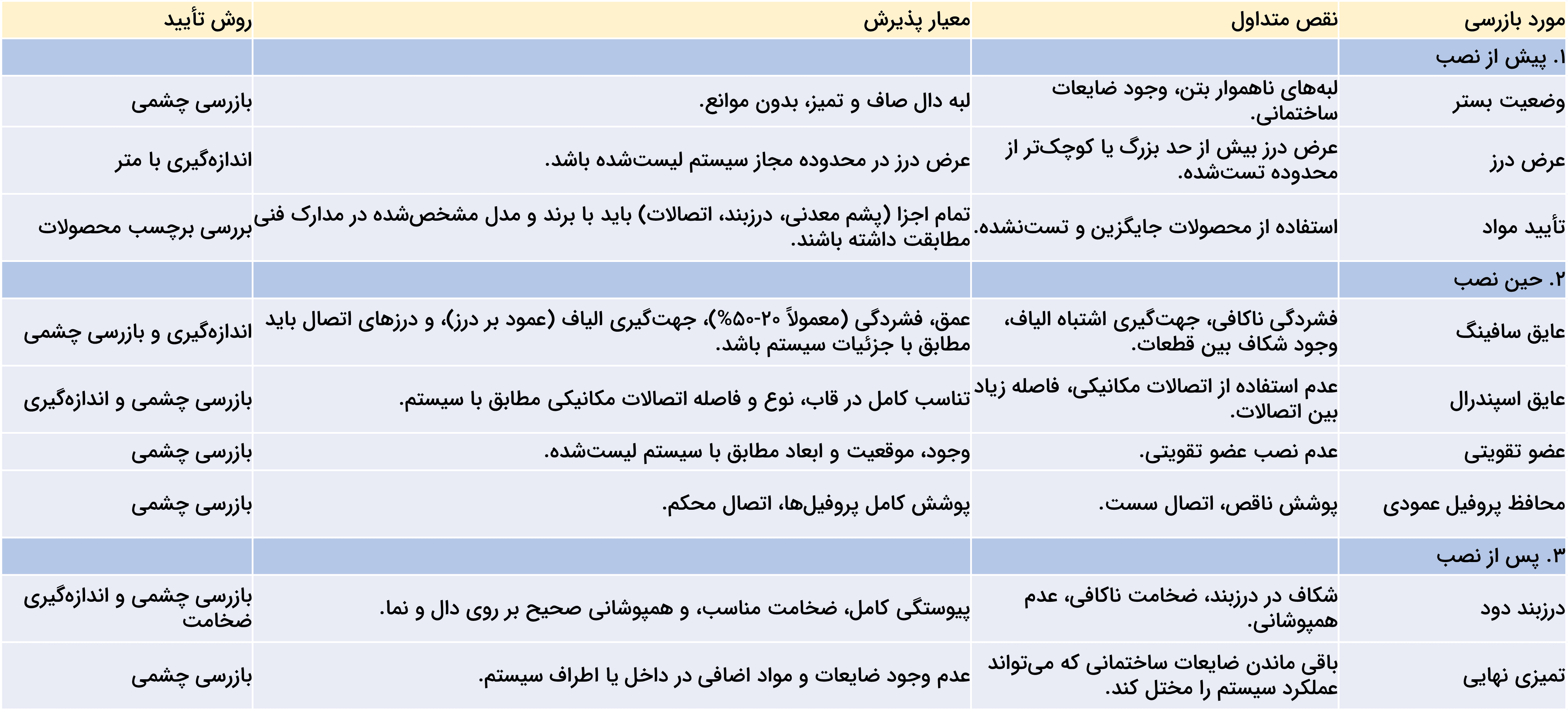

جدول ۴: چکلیست بازرسی برای نصب مانع حریق پیرامونی

اکثر شکستهای سیستم PFC ناشی از نقص ذاتی در سیستمهای آزمایششده نیست، بلکه به دلیل انحراف از سیستم آزمایششده در حین مشخصات فنی و نصب است. مفهوم “سیستم” شکننده است؛ تغییر یک جزء یا یک مرحله نصب میتواند منجر به شکست کامل شود. این واقعیت نشان میدهد که بزرگترین خطر برای ایمنی ساختمان، کمبود فناوری موجود نیست، بلکه عدم وجود نظم و انضباط در به کارگیری صحیح آن فناوری در میدان عمل است. این امر اهمیت حیاتی بازرسیهای ویژه و آموزش نصاب را برجسته میکند. پیچیدگی سیستمهای PFC و نیاز حیاتی به هماهنگی بین تخصصهای مختلف نشان میدهد که رویکرد سنتی و مجزای پیمانکاری ساختمانی، یک عامل خطر قابل توجه است. یک مدل تحویل پروژه یکپارچهتر، که در آن پیمانکاران نما و متوقفکننده حریق از مراحل اولیه با تیم طراحی همکاری میکنند، به احتمال زیاد منجر به نصب منطبق و مؤثر خواهد شد.

نتیجهگیری

اثربخشی سیستمهای مهار آتش پیرامونی در نماهای کرتین وال به یک درک جامع از دینامیک ساختمان، یک رویکرد سیستمی سختگیرانه برای آزمایش و صدور گواهینامه، و اجرای دقیق و منضبط در محل پروژه بستگی دارد. انتخاب بین مسیرهای نظارتی ایالات متحده و اروپا پیامدهای قابل توجهی برای مسئولیت طراحی، تعهدات حقوقی و انتخاب مواد دارد. رویکرد ایالات متحده، با تأکید بر سیستمهای کامل و آزمایششده، یک مسیر مشخص و قابل اعتماد برای انطباق فراهم میکند، در حالی که رویکرد اروپایی، با تمرکز بر محصولات منفرد، انعطافپذیری بیشتری را به قیمت مسئولیت طراحی بالاتر ارائه میدهد.

فناوری مواد، به ویژه پشم معدنی غیرقابل احتراق، راهحلهای قوی برای مقاومت در برابر شرایط سخت حریق فراهم کرده است. با این حال، شواهد نشان میدهد که نقطه ضعف اصلی در زنجیره ایمنی، نه در مواد، بلکه در نصب و اجرای میدانی است. آینده ایمنی حریق نماها در پر کردن شکاف بین سیستمهای پیشرفته و آزمایششده و کاربرد واقعی آنها از طریق هماهنگی بهتر، آموزش تخصصی و بازرسیهای دقیق نهفته است. در نهایت، یک مانع حریق پیرامونی تنها به اندازه ضعیفترین حلقه خود – خواه یک جزء فراموششده، یک فشردگی ناکافی، یا یک شکاف در هماهنگی – قوی است.