درزگیرهای سیلیکونی در مقابل پلی یورتان

انتخاب درزگیر مناسب برای یک پروژه ساختمانی یا تعمیراتی، تصمیمی حیاتی است که بر دوام، عملکرد و زیباییشناسی نهایی کار تاثیر بسزایی میگذارد. در میان گزینههای متعدد موجود، درزگیرهای سیلیکونی و پلی یورتانی به دلیل خواص منحصربهفرد و کاربردهای گسترده، از جایگاه ویژهای برخوردارند.

پایداری و انعطافپذیری در مواجهه با عوامل محیطی

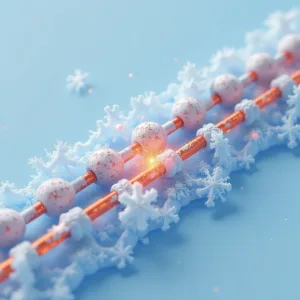

درزگیرهای سیلیکونی بر پایه پلیمرهای سیلیکونی (پلیسیلوکسانها) ساخته میشوند. ساختار شیمیایی منحصربهفرد آنها، متشکل از زنجیرههای سیلیسیم-اکسیژن (-Si-O-)، باعث ایجاد خواص ویژهای از جمله مقاومت بالا در برابر اشعه ماوراء بنفش (UV)، انعطافپذیری عالی در گستره دمایی وسیع و پایداری شیمیایی قابل توجه میشود.

صنعت ساختمان و ساختوساز، به دلیل برخورداری از ترکیبی منحصر به فرد از پایداری ذاتی و انعطافپذیری دینامیک، جایگاه ویژهای یافتهاند. این ویژگیها به آنها اجازه میدهد تا عملکرد قابل اعتمادی را در مواجهه با طیف گستردهای از عوامل محیطی از خود نشان دهند. برای درک عمیقتر این موضوع، لازم است به بررسی دقیقتر ساختار شیمیایی، خواص فیزیکی و مکانیسمهای عملکردی این دسته از مواد بپردازیم، با تمرکز ویژه بر اجتناب از کلیگویی و ارائه جزئیات فنی.

مبانی شیمیایی پایداری سیلیکون

پایداری فوقالعاده درزگیرهای سیلیکونی ریشه در ساختار شیمیایی منحصر به فرد آنها دارد. زنجیرههای تکرارشونده سیلوکسان (-Si-O-Si-). پیوند سیلیسیم-اکسیژن دارای انرژی تفکیک پیوند بسیار بالایی (حدود 452 کیلوژول بر مول) است، به مراتب بیشتر از پیوندهای کربن-کربن که در بسیاری از پلیمرهای آلی وجود دارد. این انرژی بالای پیوند، مقاومت قابل توجهی در برابر تجزیه حرارتی و شیمیایی به سیلیکونها میبخشد. به عبارت دیگر، برای شکستن پیوند Si-O و تخریب ساختار مولکولی سیلیکون، انرژی بسیار زیادی مورد نیاز است.

علاوه بر این، اتم سیلیسیم به دلیل الکترونگاتیویته کمتر نسبت به اکسیژن، بار مثبت جزئی قابل توجهی را حمل میکند. این قطبیت پیوند Si-O، منجر به ایجاد برهمکنشهای بین مولکولی قویتری در مقایسه با بسیاری از پلیمرهای آلی غیرقطبی میشود. این برهمکنشهای قویتر، به پایداری حرارتی و شیمیایی بیشتر ماده کمک میکنند.

مکانیسم انعطافپذیری در گستره دمایی وسیع

انعطافپذیری چشمگیر درزگیرهای سیلیکونی، حتی در دماهای بسیار پایین، ناشی از ساختار مولکولی خاص و ویژگیهای پیوندهای آن است. زاویه پیوند Si-O-Si حدود 140-150 درجه است که در مقایسه با زاویه پیوند C-O-C در پلیمرهای آلی (حدود 110 درجه) بزرگتر است. Si-O را تسهیل میکند.

علاوه بر این، پیوند Si-O دارای طول پیوند نسبتاً بلندی (حدود 0.16 نانومتر) است که امکان تغییر طول پیوند را بدون نیاز به انرژی زیاد فراهم میکند. ترکیب این دو عامل (زاویه پیوند بزرگتر و طول پیوند بلندتر) منجر به انعطافپذیری بالای زنجیرههای پلیمری سیلیکون میشود.

یکی دیگر از عوامل کلیدی، دمای انتقال شیشه (Tg) بسیار پایین درزگیرهای سیلیکونی است. Tg دمایی است که در آن پلیمر از حالت لاستیکی (انعطافپذیر) به حالت شیشهای (سخت و شکننده) تغییر فاز میدهد. Tg پایین سیلیکونها (معمولاً بین -100 تا -120 درجه سانتیگراد) به این معنی است که آنها حتی در دماهای بسیار پایین نیز حالت لاستیکی خود را حفظ کرده و انعطافپذیر باقی میمانند. این ویژگی آنها را برای کاربردهایی در مناطق سردسیر بسیار مناسب میسازد.

مقاومت در برابر اشعه ماوراء بنفش (UV)

حفاظت از پیوندهای سیلیسیم-اکسیژن

یکی از بزرگترین مزایای درزگیرهای سیلیکونی، مقاومت فوقالعاده آنها در برابر تخریب ناشی از اشعه ماوراء بنفش است. اشعه UV میتواند پیوندهای شیمیایی در بسیاری از پلیمرهای آلی را شکسته و منجر به تخریب زنجیره پلیمری، زرد شدن، ترک خوردگی و از دست دادن خواص مکانیکی شود. با این حال، پیوند Si-O در برابر انرژی بالای اشعه UV بسیار مقاوم است و به راحتی شکسته نمیشود.

انرژی فوتونهای UV در محدوده 3 تا 4 الکترون ولت است، در حالی که انرژی پیوند Si-O حدود 8.3 الکترون ولت است. این اختلاف قابل توجه در انرژی به این معنی است که فوتونهای UV انرژی کافی برای شکستن پیوند Si-O را ندارند. به همین دلیل، درزگیرهای سیلیکونی در معرض تابش طولانی مدت نور خورشید، پایداری رنگ و خواص مکانیکی خود را حفظ میکنند. این ویژگی آنها را به گزینهای ایدهآل برای کاربردهای بیرونی که در معرض نور مستقیم خورشید قرار دارند، تبدیل میکند.

پایداری حرارتی

حفظ خواص در دماهای شدید

درزگیرهای سیلیکونی پایداری حرارتی قابل توجهی از خود نشان میدهند. پیوند Si-O نه تنها در برابر اشعه UV مقاوم است، بلکه در برابر حرارت نیز بسیار پایدار است. انرژی بالای پیوند Si-O باعث میشود تا در دماهای بالا نیز به راحتی تجزیه نشود. بسیاری از سیلیکونها میتوانند به طور مداوم در دماهای بین -60 درجه سانتیگراد تا +200 درجه سانتیگراد (و در برخی موارد خاص بالاتر) بدون تغییر قابل توجه در خواصشان عمل کنند.

این پایداری حرارتی ناشی از ماهیت غیرآلی پیوند Si-O. پلیمرهای آلی مبتنی بر کربن در دماهای بالا مستعد اکسیداسیون و تجزیه حرارتی هستند. با این حال، پیوند Si-O در برابر اکسیداسیون مقاومتر است. این ویژگی، درزگیرهای سیلیکونی را برای کاربردهایی که در معرض نوسانات شدید دما قرار دارند، مانند نمای ساختمانها، سیستمهای تهویه و سقفهای فلزی، مناسب میسازد.

مقاومت در برابر آب و رطوبت: ماهیت آبگریز سیلیکون

درزگیرهای سیلیکونی به طور ذاتی آبگریز هستند، به این معنی که آب را دفع میکنند. این خاصیت به دلیل وجود گروههای متیل CH3) متصل به اتمهای سیلیسیم در زنجیره پلیمری است. گروههای متیل غیرقطبی هستند و تمایل کمی به برهمکنش با مولکولهای قطبی آب دارند.

علاوه بر این، درزگیرهای سیلیکونی دارای کشش سطحی پایینی هستند. کشش سطحی نیرویی است که باعث میشود سطح یک مایع مانند یک پوست کشیده رفتار کند. مایعات با کشش سطحی پایین، تمایل کمتری به تشکیل قطره دارند و به راحتی روی سطوح پخش میشوند. این ویژگی باعث میشود تا آب به صورت قطرات روی سطح سیلیکون جمع نشود و به جای آن پخش شود، که احتمال نفوذ آب به درز را کاهش میدهد.

این مقاومت در برابر آب و رطوبت، درزگیرهای سیلیکونی را به گزینهای ایدهآل برای کاربردهای آببندی در محیطهای مرطوب مانند حمامها، آشپزخانهها، استخرها و همچنین برای جلوگیری از نفوذ آب باران به داخل ساختمان تبدیل میکند.

پایداری شیمیایی:

مقاومت در برابر طیف وسیعی از مواد:

درزگیرهای سیلیکونی به طور کلی پایداری شیمیایی خوبی از خود نشان میدهند و در برابر طیف وسیعی از مواد شیمیایی مقاوم هستند. آنها در برابر آب، ازن، اکسیژن، اسیدهای رقیق، بازهای رقیق و محلولهای نمکی نسبتاً بیاثر هستند. با این حال، ممکن است در برابر برخی حلالهای آلی قوی مانند تولوئن و زایلن و همچنین اسیدهای قوی و بازهای غلیظ آسیبپذیر باشند.

مقاومت شیمیایی سیلیکونها به دلیل ماهیت غیرفعال پیوند Si-O و ساختار متراکم زنجیرههای پلیمری است که از نفوذ مولکولهای شیمیایی به داخل ماده جلوگیری میکند. این ویژگی، درزگیرهای سیلیکونی را برای کاربردهایی که در معرض مواد شیمیایی قرار دارند، مانند آزمایشگاهها، کارخانجات شیمیایی و برخی کاربردهای صنعتی، مناسب میسازد.

محدودیتهای چسبندگی و راهکارهای غلبه بر آن:

با وجود تمام مزایای ذکر شده، یکی از محدودیتهای درزگیرهای سیلیکونی، چسبندگی نسبتاً ضعیف آنها به سطوح متخلخل مانند بتن و آجر است. این امر ناشی از انرژی سطح پایین سیلیکون و عدم وجود گروههای قطبی کافی برای ایجاد برهمکنشهای قوی با این سطوح است.

برای غلبه بر این محدودیت، استفاده از پرایمرهای مخصوص سیلیکون توصیه میشود. پرایمرها موادی هستند که قبل از اعمال درزگیر روی سطح مورد نظر قرار میگیرند و با ایجاد یک لایه واسط، چسبندگی درزگیر را به سطح بهبود میبخشند. پرایمرهای سیلیکونی معمولاً حاوی گروههای عاملی هستند که با سطح زیرلایه برهمکنش قوی برقرار میکنند و در عین حال، دارای گروههای عاملی سازگار با سیلیکون نیز هستند.

چالش رنگپذیری و راهکارهای موجود:

یکی دیگر از چالشهای مرتبط با درزگیرهای سیلیکونی، رنگپذیری دشوار آنها است. سطح غیرقطبی و انرژی سطح پایین سیلیکون باعث میشود تا رنگها به خوبی به آن نچسبند و احتمال پوسته پوسته شدن یا ورقه ورقه شدن رنگ وجود دارد.

برای رفع این مشکل، میتوان از رنگهای مخصوص سیلیکون استفاده کرد که حاوی رزینهای سیلیکونی هستند و چسبندگی بهتری به سطح سیلیکون دارند. همچنین، میتوان قبل از رنگآمیزی، سطح سیلیکون را با استفاده از روشهای خاصی مانند ساب زدن یا استفاده از پرایمرهای مخصوص، آمادهسازی کرد. با این حال، به طور کلی، در کاربردهایی که رنگپذیری اولویت بالایی دارد، درزگیرهای پلی یورتانی گزینه مناسبتری هستند.

کاربردهای شاخص بر اساس پایداری و انعطافپذیری:

ترکیب منحصربهفرد پایداری و انعطافپذیری، درزگیرهای سیلیکونی را برای طیف گستردهای از کاربردها ایدهآل میسازد، از جمله:

- آببندی شیشه و نصب شیشهها (Glazing): مقاومت در برابر UV، انعطافپذیری بالا برای تحمل حرکات ناشی از تغییرات دما، و مقاومت در برابر آب، سیلیکون را به انتخابی مناسب برای آببندی شیشهها در نماهای ساختمان، پنجرهها و درها تبدیل کرده است.

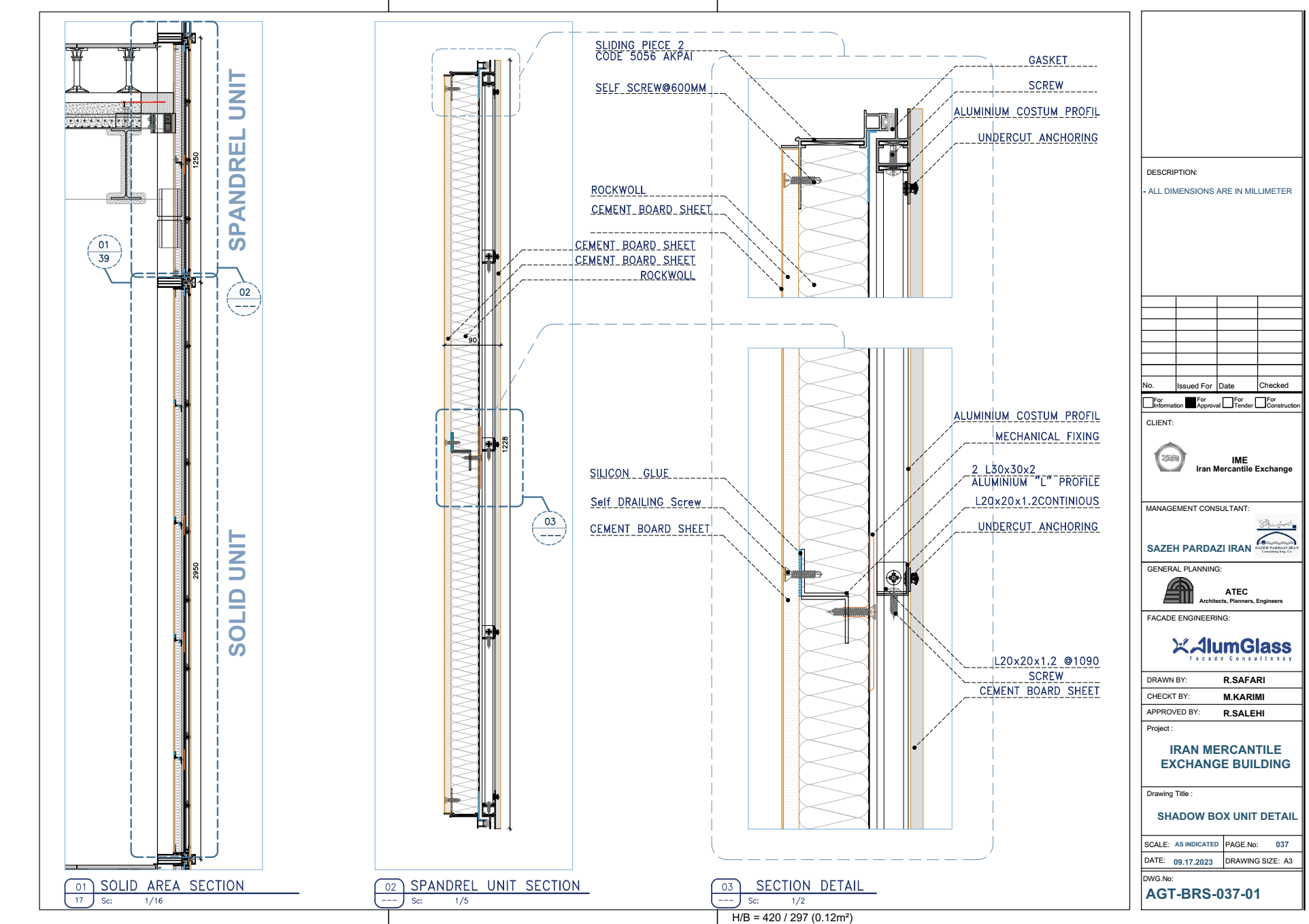

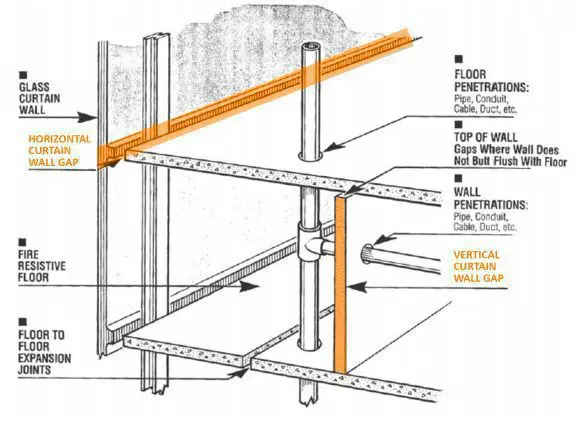

- آببندی درزهای پردهای (Curtain Walls): در سیستمهای نمای پردهای، سیلیکونها برای آببندی اتصالات بین پنلهای شیشهای یا فلزی و جلوگیری از نفوذ آب و هوا استفاده میشوند. پایداری در برابر عوامل جوی و انعطافپذیری بالا برای تحمل حرکات سازهای از ویژگیهای کلیدی مورد نیاز در این کاربرد است.

- آببندی اطراف پنجرهها و درها: برای جلوگیری از نفوذ آب باران، هوا و گرد و غبار از درزهای بین قاب پنجره یا در و دیوار، از سیلیکونها به عنوان درزگیر استفاده میشود.

- آببندی سطوح فلزی: به دلیل مقاومت در برابر خوردگی (در انواع خنثی) و آب، سیلیکونها برای آببندی سقفهای فلزی، کانالهای تهویه و سایر سازههای فلزی استفاده میشوند.

- کاربردهای بهداشتی (Sanitary Applications): سیلیکونهای آنتیباکتریال به دلیل مقاومت در برابر رطوبت و قارچ، در حمامها، آشپزخانهها و سایر محیطهای مرطوب برای آببندی اطراف سینکها، وانها و توالتها استفاده میشوند.

درزگیرهای سیلیکونی با بهرهگیری از ساختار شیمیایی منحصر به فرد و ویژگیهای پیوندی خاص، ترکیبی استثنایی از پایداری در برابر عوامل محیطی و انعطافپذیری دینامیک را ارائه میدهند. مقاومت در برابر اشعه UV، حرارت، آب و بسیاری از مواد شیمیایی، در کنار انعطافپذیری بالا در گستره دمایی وسیع، آنها را به گزینهای قابل اعتماد برای طیف گستردهای از کاربردهای آببندی و درزبندی تبدیل کرده است. درک عمیق این ویژگیها و محدودیتهای مرتبط با چسبندگی و رنگپذیری، به مهندسان و متخصصان کمک میکند تا انتخاب آگاهانهتری در استفاده از این مواد ارزشمند داشته باشند.

.

ترکیب شیمیایی و مکانیزم سخت شدن:

درزگیرهای سیلیکونی معمولاً از یک پلیمر سیلیکونی، یک عامل سخت کننده (کاتالیزور)، مواد پرکننده، افزودنیها و در برخی موارد رنگدانهها تشکیل شدهاند. مکانیزم سخت شدن آنها بسته به نوع درزگیر متفاوت است:

- سیلیکونهای استوکسی (Acetoxy): این نوع درزگیرها با رطوبت هوا واکنش داده و اسید استیک (سرکه) آزاد میکنند. به همین دلیل در حین سخت شدن بوی تندی دارند. سیلیکونهای استوکسی معمولاً چسبندگی خوبی به سطوح غیرمتخلخل مانند شیشه و فلزات دارند اما ممکن است باعث خوردگی برخی فلزات شوند.

سیلیکونهای استوکسی، که اغلب با نام “سیلیکونهای اسیدی” نیز شناخته میشوند، دستهای از درزگیرهای سیلیکونی تک جزئی هستند که در حین فرآیند پخت، بخارات اسید استیک (همان مادهای که در سرکه وجود دارد) آزاد میکنند. این ویژگی، بوی تند و سرکهای را در هنگام استفاده از این نوع سیلیکونها ایجاد میکند که مشخصه بارز آنهاست. از دیدگاه مهندسی فنی، درک مکانیزم پخت، خواص، مزایا، معایب و کاربردهای خاص سیلیکونهای استوکسی برای انتخاب و استفاده صحیح از آنها در پروژههای مختلف ضروری است.

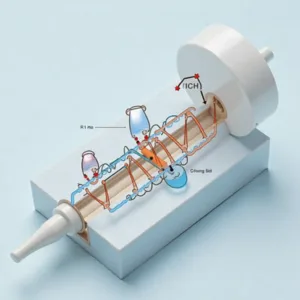

مکانیزم پخت و شیمی واکنش:

فرآیند پخت سیلیکونهای استوکسی بر پایه واکنش هیدرولیز و تراکم استوار است. این سیلیکونها معمولاً شامل یک پلیمر سیلیکونی (معمولاً پلیدیمتیلسیلوکسان با گروههای انتهایی قابل واکنش)، یک عامل اتصال عرضی (Crosslinker) استوکسی و پرکنندهها و افزودنیهای دیگر هستند.

- هیدرولیز:هنگامی که درزگیر در معرض رطوبت موجود در هوا قرار میگیرد، گروههای استوکسی (معمولاً گروههای استوکسی تریآلکوکسیسیلان) با مولکولهای آب واکنش داده و گروههای هیدروکسیل (-OH) آزاد میکنند. در این فرآیند، اسید استیک (CH₃COOH) به عنوان محصول جانبی آزاد میشود که بوی مشخصه را ایجاد میکند. معادله کلی این واکنش به صورت زیر است:

R-Si(O-Ac)₃ + 3 H₂O → R-Si(OH)₃ + 3 CH₃COOH

(جایی که R نشاندهنده زنجیره پلیمری سیلیکون و Ac نشاندهنده گروه استیل است.)

- تراکم:گروههای هیدروکسیل آزاد شده بر روی زنجیرههای پلیمری سیلیکون و عامل اتصال عرضی، با یکدیگر واکنش داده و پیوندهای سیلوکسان (-Si-O-Si-) ایجاد میکنند. این پیوندهای عرضی، ساختار سه بعدی و شبکهای را در داخل درزگیر تشکیل میدهند که منجر به سخت شدن و الاستومری شدن آن میشود. معادله کلی این واکنش به صورت زیر است:

2 R-Si(OH)₃ → R-Si-O-Si-R + H₂O

در این فرآیند، رطوبت هوا به عنوان کاتالیزور عمل میکند و برای انجام واکنش پخت ضروری است. سرعت پخت سیلیکونهای استوکسی به میزان رطوبت نسبی محیط، دما و ضخامت لایه درزگیر بستگی دارد.

خواص فنی و مهندسی:

سیلیکونهای استوکسی دارای ویژگیهای فنی خاصی هستند که آنها را برای کاربردهای مشخصی مناسب میسازد:

- چسبندگی:سیلیکونهای استوکسی چسبندگی بسیار خوبی به سطوح غیرمتخلخل و صاف مانند شیشه، سرامیکهای لعابدار، آلومینیوم و برخی از پلاستیکها دارند. این چسبندگی عمدتاً به دلیل برهمکنشهای فیزیکی و پیوندهای شیمیایی بین گروههای سیلانوئید در سیلیکون و گروههای هیدروکسیل روی سطح بستر است. با این حال، چسبندگی آنها به سطوح متخلخل مانند بتن، آجر، چوب و برخی از پلاستیکها محدود است و نیاز به استفاده از پرایمرهای مخصوص دارد.

- خواص مکانیکی:سیلیکونهای استوکسی پس از پخت، خاصیت الاستومری دارند، به این معنی که میتوانند تحت کشش و تغییر شکل قرار بگیرند و پس از حذف نیرو، به شکل اولیه خود بازگردند. مقاومت کششی (Tensile Strength) و ازدیاد طول در هنگام پارگی (Elongation at Break) آنها معمولاً در محدوده متوسط قرار دارد. مدول الاستیسیته (Modulus of Elasticity) آنها نسبتاً پایین است که نشاندهنده نرمی و انعطافپذیری آنهاست.

- مقاومت در برابر عوامل محیطی:

- مقاومت در برابر اشعه UV:سیلیکونهای استوکسی مقاومت بسیار خوبی در برابر تخریب ناشی از اشعه ماوراء بنفش (UV) دارند. پیوندهای سیلوکسان (Si-O-Si) در برابر انرژی بالای اشعه UV پایدار هستند و به راحتی شکسته نمیشوند. این ویژگی، آنها را برای کاربردهای بیرونی که در معرض نور مستقیم خورشید قرار دارند، مناسب میسازد.

- مقاومت در برابر آب و رطوبت:سیلیکونها به طور ذاتی آبگریز هستند و مقاومت بسیار خوبی در برابر نفوذ آب و رطوبت دارند. این ویژگی آنها را برای آببندی در محیطهای مرطوب مناسب میسازد.

- مقاومت حرارتی:سیلیکونهای استوکسی معمولاً محدوده دمایی عملکردی بین -40 درجه سانتیگراد تا +100 درجه سانتیگراد دارند. با این حال، در دماهای بالا، ممکن است برخی از خواص مکانیکی آنها کاهش یابد.

- مقاومت شیمیایی:سیلیکونهای استوکسی مقاومت خوبی در برابر بسیاری از مواد شیمیایی از جمله آب، ازن و اکسیژن دارند. با این حال، ممکن است در برابر برخی از اسیدها، بازها و حلالهای قوی آسیبپذیر باشند.

- دوام و طول عمر:به دلیل مقاومت بالا در برابر اشعه UV و عوامل جوی، سیلیکونهای استوکسی دوام و طول عمر نسبتاً بالایی دارند، به ویژه در کاربردهای بیرونی.

مزایا و معایب از دیدگاه مهندسی:

مزایا:

- هزینه مناسب:سیلیکونهای استوکسی معمولاً در مقایسه با سایر انواع سیلیکونها و درزگیرهای پلییورتانی، قیمت پایینتری دارند که آنها را به گزینهای مقرون به صرفه برای بسیاری از پروژهها تبدیل میکند.

- سرعت پخت بالا:فرآیند پخت سیلیکونهای استوکسی معمولاً سریعتر از سیلیکونهای خنثی است، به ویژه در شرایط رطوبت بالا. این امر میتواند زمان اجرای پروژه را کاهش دهد.

- چسبندگی قوی به سطوح غیرمتخلخل:چسبندگی عالی به شیشه، سرامیک و فلزات، آنها را برای کاربردهای خاصی مانند آببندی شیشه و نصب تجهیزات بهداشتی ایدهآل میسازد.

- مقاومت بالا در برابر اشعه UV:این ویژگی، آنها را برای کاربردهای بیرونی که در معرض نور مستقیم خورشید قرار دارند، بسیار مناسب میسازد.

معایب:

- انتشار بخارات اسید استیک:انتشار بخارات اسید استیک در حین پخت، بوی تند و زنندهای ایجاد میکند که ممکن است برای برخی افراد آزاردهنده باشد و نیاز به تهویه مناسب در محیطهای بسته دارد.

- خوردگی برخی فلزات:اسید استیک آزاد شده میتواند باعث خوردگی برخی از فلزات حساس مانند مس، برنج و روی شود. بنابراین، استفاده از سیلیکونهای استوکسی در تماس مستقیم با این فلزات توصیه نمیشود.

- چسبندگی محدود به سطوح متخلخل:چسبندگی ضعیف به بتن، آجر و چوب، کاربرد آنها را در این نوع سطوح محدود میکند و نیاز به استفاده از پرایمر دارد.

- عدم قابلیت رنگآمیزی:سطح سیلیکونهای استوکسی پس از پخت، معمولاً قابلیت رنگآمیزی خوبی ندارد و رنگ به خوبی به آن نمیچسبد. این امر میتواند یک محدودیت در پروژههایی با ملاحظات زیباییشناختی باشد.

- انقباض در حین پخت:در حین فرآیند پخت و تبخیر اسید استیک، ممکن است حجم درزگیر کمی کاهش یابد که میتواند در درزهای بزرگتر مشکلساز باشد.

کاربردهای مهندسی:

با توجه به خواص و محدودیتهای ذکر شده، سیلیکونهای استوکسی بیشتر در کاربردهای زیر مورد استفاده قرار میگیرند:

- آببندی شیشه و نصب آینهها:چسبندگی قوی به شیشه، آنها را برای آببندی در و پنجرههای شیشهای، ویترینها و نصب آینهها مناسب میسازد.

- آببندی تجهیزات بهداشتی:استفاده گسترده در آببندی اطراف سینکها، وانها، دوشها و توالتها به دلیل مقاومت در برابر آب و قارچ (در صورت وجود افزودنی ضد قارچ).

- درزگیری عمومی در محیطهای غیرمتخلخل:برای پر کردن و آببندی درزها و شکافها در سطوح غیرمتخلخل مانند کاشی و سرامیک.

- کاربردهای DIY و خانگی:به دلیل قیمت مناسب و سهولت استفاده، گزینه محبوبی برای پروژههای خانگی و تعمیرات جزئی هستند.

ملاحظات فنی در انتخاب و استفاده:

- سازگاری با مواد:اطمینان از سازگاری سیلیکون استوکسی با مواد بستر بسیار مهم است، به ویژه در مورد فلزات حساس به خوردگی اسیدی.

- تهویه مناسب:در هنگام استفاده در فضاهای بسته، تهویه مناسب برای دفع بخارات اسید استیک ضروری است.

- آمادهسازی سطح:سطح باید تمیز، خشک و عاری از هرگونه آلودگی باشد تا چسبندگی مناسب حاصل شود. در صورت نیاز به چسبندگی به سطوح متخلخل، استفاده از پرایمر توصیه میشود.

- محدودیت در ابعاد درز:به دلیل احتمال انقباض، استفاده از سیلیکونهای استوکسی در درزهای بسیار بزرگ و عمیق توصیه نمیشود.

- ایمنی:هنگام استفاده، رعایت نکات ایمنی و استفاده از دستکش و عینک محافظ توصیه میشود.

مقایسه با سیلیکونهای خنثی:

در مقابل سیلیکونهای استوکسی، سیلیکونهای خنثی در حین پخت، مواد جانبی خنثی مانند الکلها آزاد میکنند و بوی کمتری دارند. سیلیکونهای خنثی چسبندگی بهتری به سطوح متخلخل دارند و باعث خوردگی فلزات نمیشوند. با این حال، معمولاً قیمت بالاتری دارند و سرعت پخت آنها ممکن است کندتر باشد. انتخاب بین سیلیکون استوکسی و خنثی بستگی به نیازهای خاص پروژه و اولویتهای فنی دارد.

سیلیکونهای استوکسی به عنوان یک گزینه درزگیر مقرون به صرفه و با کارایی مناسب برای کاربردهای خاص، همچنان جایگاه خود را در صنعت ساختوساز حفظ کردهاند. درک دقیق مکانیزم پخت، خواص فنی، مزایا و معایب آنها از دیدگاه مهندسی، به انتخاب صحیح و استفاده بهینه از این مواد در پروژههای مختلف کمک میکند. با در نظر گرفتن محدودیتهای آنها، به ویژه در مورد خوردگی و چسبندگی به سطوح متخلخل، مهندسان و تکنسینها میتوانند با رعایت نکات فنی و استفاده از روشهای مناسب، از مزایای سیلیکونهای استوکسی به نحو احسن بهرهمند شوند.

خواص مکانیکی کلیدی:

- مقاومت کششی (Tensile Strength): مقاومت در برابر نیروهای کششی را نشان میدهد. درزگیرهای سیلیکونی عموماً مقاومت کششی متوسطی دارند.

- ازدیاد طول در هنگام پارگی (Elongation at Break): نشاندهنده میزان کشیدگی درزگیر قبل از پاره شدن است. سیلیکونها ازدیاد طول بسیار بالایی دارند که انعطافپذیری فوقالعاده آنها را تضمین میکند.

- مدول الاستیسیته (Modulus of Elasticity): نشاندهنده سفتی درزگیر است. سیلیکونها مدول الاستیسیته پایینی دارند که به آنها اجازه میدهد بدون اعمال تنش زیاد به سطوح، حرکات سازه را تحمل کنند.

- مقاومت پارگی (Tear Strength): مقاومت در برابر پاره شدن تحت تنش را نشان میدهد. سیلیکونها مقاومت پارگی متوسطی دارند.

- سختی (Hardness): معمولاً با مقیاس Shore A اندازهگیری میشود و نشاندهنده مقاومت سطح درزگیر در برابر فرورفتگی است. سیلیکونها معمولاً سختی پایینی دارند.

- بازیابی الاستیک (Elastic Recovery): توانایی درزگیر در بازگشت به شکل اولیه پس از اعمال و برداشتن نیرو را نشان میدهد. سیلیکونها بازیابی الاستیک بسیار خوبی دارند.

مقاومت در برابر عوامل محیطی:

- مقاومت در برابر اشعه UV: ساختار شیمیایی سیلیکون باعث میشود تا در برابر تخریب ناشی از اشعه UV بسیار مقاوم باشند. این ویژگی آنها را برای کاربردهای بیرونی ایدهآل میسازد، زیرا طول عمر بالایی در معرض نور خورشید دارند.

- مقاومت در برابر دما: درزگیرهای سیلیکونی میتوانند گستره دمایی وسیعی را تحمل کنند (معمولاً از -60 درجه سانتیگراد تا +200 درجه سانتیگراد و در برخی موارد خاص بالاتر). این پایداری حرارتی، آنها را برای استفاده در مناطق با نوسانات دمایی شدید مناسب میسازد.

- مقاومت شیمیایی: سیلیکونها در برابر بسیاری از مواد شیمیایی از جمله آب، ازن، اکسیژن و محلولهای نمکی مقاوم هستند. با این حال، ممکن است در برابر برخی حلالهای قوی و اسیدهای غلیظ آسیبپذیر باشند.

- مقاومت در برابر آب و رطوبت: سیلیکونها ذاتا آبگریز هستند و مقاومت بسیار خوبی در برابر نفوذ آب و رطوبت دارند. این ویژگی آنها را برای کاربردهای آببندی و جلوگیری از نفوذ آب بسیار مناسب میسازد.

چسبندگی و محدودیتها:

درزگیرهای سیلیکونی به طور کلی چسبندگی خوبی به سطوح غیرمتخلخل مانند شیشه، فلزات، سرامیک و برخی پلاستیکها دارند. با این حال، چسبندگی آنها به سطوح متخلخل مانند بتن، آجر و چوب محدود است. برای بهبود چسبندگی به این سطوح، استفاده از پرایمرهای مخصوص سیلیکون ضروری است. همچنین، رنگپذیری محدود سیلیکونها یک نقطه ضعف در پروژههایی است که نیاز به هماهنگی رنگ درزگیر با سطوح مجاور وجود دارد.

درزگیرهای پلی یورتانی: چسبندگی قدرتمند و مقاومت مکانیکی بالا

درزگیرهای پلی یورتانی بر پایه پلیمرهای پلی یورتانی ساخته میشوند که از واکنش ایزوسیاناتها با پلی الها به دست میآیند. این نوع درزگیرها به دلیل چسبندگی عالی به طیف وسیعی از مواد، مقاومت مکانیکی بالا و قابلیت رنگپذیری، در بسیاری از پروژههای ساختمانی و صنعتی کاربرد دارند.

ترکیب شیمیایی و مکانیزم سخت شدن:

درزگیرهای پلی یورتانی معمولاً از یک پیشپلیمر پلی یورتانی، عوامل سخت کننده، مواد پرکننده، افزودنیها و رنگدانهها تشکیل شدهاند. مکانیزم سخت شدن آنها به دو صورت اصلی است:

- پلی یورتانهای تک جزئی (Moisture-Cure): این نوع درزگیرها با رطوبت موجود در هوا واکنش داده و سخت میشوند. سرعت سخت شدن آنها به دما و رطوبت محیط بستگی دارد.

- پلی یورتانهای دو جزئی: این نوع درزگیرها از ترکیب دو جزء (رزین و هاردنر) قبل از استفاده فعال میشوند. پس از مخلوط شدن، واکنش شیمیایی آغاز شده و درزگیر سخت میشود. پلی یورتانهای دو جزئی معمولاً خواص مکانیکی و شیمیایی بهتری نسبت به انواع تک جزئی دارند و برای کاربردهای تخصصی استفاده میشوند.

کاربردهای ایدهآل درزگیرهای پلی یورتانی:

- درزهای انبساطی در بتن: به دلیل چسبندگی قوی به بتن، انعطافپذیری مناسب و مقاومت سایشی، پلی یورتانها انتخابی ایدهآل برای آببندی درزهای انبساطی در کفها، دیوارها و سازههای بتنی هستند.

- آببندی درزهای ساختمانی: برای آببندی درزهای بین قطعات پیشساخته بتنی، بلوکهای سیمانی و سایر مصالح ساختمانی، از پلی یورتانها استفاده میشود.

- درزگیری اطراف پنجرهها و درها: اگرچه سیلیکونها نیز در این کاربرد استفاده میشوند، اما در مواردی که نیاز به چسبندگی قوی به مصالح بنایی وجود دارد یا نیاز به رنگآمیزی درزگیر است، پلی یورتانها گزینه بهتری هستند.

- آببندی درزهای کف و سطوح پرتردد: به دلیل مقاومت سایشی بالا، پلی یورتانها برای آببندی درزهای کف پارکینگها، انبارها و سایر سطوح پرتردد مناسب هستند.

- کاربردهای چسبندگی ساختاری: برخی از پلی یورتانها با فرمولاسیون خاص، به عنوان چسبهای ساختاری برای اتصال قطعات مختلف در ساختمان و صنعت استفاده میشوند.

مقایسه فنی جامع: سیلیکون در مقابل پلی یورتان

مقایسه فنی جامع: سیلیکون در مقابل پلی یورتان

انتخاب درزگیر مناسب برای یک پروژه مهندسی نیازمند درک عمیق از خواص و محدودیتهای مواد مختلف است. درزگیرهای سیلیکونی و پلی یورتانی به عنوان دو مورد از پرکاربردترین انواع درزگیرها، هر کدام دارای ویژگیهای فنی منحصر به فردی هستند که آنها را برای کاربردهای خاصی مناسب میسازد. این بخش به ارائه یک مقایسه فنی جامع بین این دو نوع درزگیر میپردازد، با تأکید بر جنبههای مهندسی و اجتناب از کلیگویی.

مبانی شیمیایی و ساختار پلیمری:

- سیلیکون: درزگیرهای سیلیکونی بر پایه پلیمرهای سیلوکسان ساخته میشوند که از زنجیرههای تکرارشونده سیلیسیم-اکسیژن (-Si-O-) تشکیل شدهاند. این ساختار معدنی، پیوندهای قوی و پایداری را ایجاد میکند که منجر به مقاومت بالای حرارتی، شیمیایی و UV میشود. گروههای آلی متصل به اتمهای سیلیسیم (مانند متیل، فنیل) خواص خاصی مانند آبگریزی و انعطافپذیری را به پلیمر میبخشند.

- پلی یورتان: درزگیرهای پلی یورتانی از واکنش بین پلیالها و ایزوسیاناتها تشکیل میشوند. پیوندهای اورتانی (-NH-COO-) که در این واکنش شکل میگیرند، مسئول استحکام کششی، مقاومت پارگی و چسبندگی بالای پلی یورتانها هستند. تنوع در نوع پلیال و ایزوسیانات مورد استفاده، امکان تولید پلی یورتانهایی با طیف گستردهای از خواص را فراهم میکند.

مکانیسمهای پخت (Curing):

- سیلیکون: سیلیکونها با مکانیزمهای مختلفی پخت میشوند:

- استوکسی (Acetoxy): با رطوبت هوا واکنش داده و اسید استیک آزاد میکنند. چسبندگی خوب به سطوح غیرمتخلخل دارند اما ممکن است باعث خوردگی برخی فلزات شوند.

- خنثی (Neutral Cure): با رطوبت هوا واکنش داده و مواد جانبی خنثی (مانند الکلها، کتونها) آزاد میکنند. چسبندگی بهتری به سطوح متخلخل دارند و خورنده نیستند. انواع مختلفی از سیلیکونهای خنثی وجود دارد (آلکوکسی، اکسیم، آمین).

- افزودنی (Addition Cure): به صورت دو جزئی عرضه شده و با ترکیب دو جزء و انجام واکنش شیمیایی سخت میشوند. خواص مکانیکی و حرارتی بهتری نسبت به سیلیکونهای تک جزئی دارند.

- پلی یورتان: پلی یورتانها نیز با مکانیزمهای مختلفی پخت میشوند:

- تک جزئی (Moisture-Cure): با رطوبت هوا واکنش داده و سخت میشوند. سرعت پخت به دما و رطوبت محیط بستگی دارد.

- دو جزئی: با ترکیب دو جزء (رزین و هاردنر) واکنش داده و سخت میشوند. خواص مکانیکی و شیمیایی بهتری نسبت به انواع تک جزئی دارند

خواص مکانیکی

| خاصیت مکانیکی | درزگیر سیلیکونی | درزگیر پلی یورتانی |

| مقاومت کششی (Tensile Strength) | متوسط (معمولاً 0.5 تا 3 مگاپاسکال) | بالا (معمولاً 2 تا 7 مگاپاسکال و بیشتر برای انواع خاص) |

| ازدیاد طول در هنگام پارگی (Elongation at Break) | بسیار بالا (100% تا 800% و بیشتر) | متوسط (100% تا 500%) |

| مدول الاستیسیته (Modulus of Elasticity) | پایین (نشاندهنده نرمی و انعطافپذیری) | بالاتر (نشاندهنده سفتی و مقاومت بیشتر در برابر تغییر شکل) |

| سختی (Hardness – Shore A) | پایین تا متوسط (10 تا 40 Shore A) | متوسط تا بالا (20 تا 60 Shore A و بیشتر برای انواع خاص) |

| مقاومت پارگی (Tear Strength) | متوسط | بالا |

| بازیابی الاستیک (Elastic Recovery) | بسیار خوب | خوب تا بسیار خوب |

توضیحات:

- مقاومت کششی: نشاندهنده حداکثر نیرویی است که درزگیر قبل از گسیختگی میتواند تحمل کند. پلی یورتانها معمولاً مقاومت کششی بالاتری دارند.

- ازدیاد طول در هنگام پارگی: نشاندهنده میزان کشیدگی درزگیر قبل از پاره شدن است. سیلیکونها ازدیاد طول بسیار بالاتری دارند که انعطافپذیری آنها را نشان میدهد.

- مدول الاستیسیته: نشاندهنده سفتی درزگیر است. سیلیکونها مدول الاستیسیته پایینی دارند و نرمتر هستند، در حالی که پلی یورتانها سفتتر هستند.

- سختی: اندازهگیری مقاومت سطح درزگیر در برابر فرورفتگی است. پلی یورتانها معمولاً سختی بالاتری دارند.

- مقاومت پارگی: نشاندهنده مقاومت در برابر پاره شدن تحت تنش است. پلی یورتانها مقاومت پارگی بالاتری دارند.

- بازیابی الاستیک: نشاندهنده توانایی درزگیر در بازگشت به شکل اولیه پس از اعمال و برداشتن نیرو است. هر دو ماده بازیابی الاستیک خوبی دارند.

چسبندگی (Adhesion):

- سیلیکون: چسبندگی بسیار خوبی به سطوح غیرمتخلخل و صاف مانند شیشه، فلزات صیقلی، و سرامیکهای لعابدار دارد. چسبندگی به سطوح متخلخل مانند بتن، آجر و چوب محدود است و نیاز به استفاده از پرایمر دارد. مکانیزمهای چسبندگی شامل برهمکنشهای فیزیکی، پیوندهای شیمیایی ضعیف و در برخی موارد استفاده از پرایمرهای خاص است.

- پلی یورتان: چسبندگی بسیار خوبی به طیف گستردهای از مواد از جمله سطوح متخلخل (بتن، آجر، چوب) و غیرمتخلخل (فلزات، پلاستیکها) دارد. این چسبندگی قویتر ناشی از برهمکنشهای قطبی، پیوندهای هیدروژنی و نفوذ مکانیکی پلیمر به داخل منافذ سطح است.

دوام و مقاومت در برابر عوامل محیطی:

| خاصیت دوام و مقاومت محیطی | درزگیر سیلیکونی | درزگیر پلی یورتانی |

| مقاومت در برابر UV | بسیار عالی، پایداری طولانی مدت در برابر تخریب ناشی از نور خورشید | ضعیف، در صورت عدم محافظت دچار تخریب، زرد شدن و ترک خوردگی میشود (نیاز به افزودنیهای مقاوم به UV یا پوشش محافظ) |

| مقاومت حرارتی | بسیار خوب، عملکرد در گستره دمایی وسیع (معمولاً -60°C تا +200°C و بالاتر) | خوب، اما محدودتر از سیلیکون (معمولاً -40°C تا +90°C و در برخی موارد خاص بالاتر) |

| مقاومت شیمیایی | خوب، مقاوم در برابر آب، ازن، اکسیژن، اسیدها و بازهای رقیق، اما حساس به برخی حلالها | خوب، مقاوم در برابر روغنها، حلالها و مواد نفتی، اما حساس به اسیدها و بازهای قویتر |

| مقاومت در برابر آب | بسیار عالی، آببندی قوی و طولانی مدت | خوب، آببندی مناسب در شرایط معمولی |

| مقاومت در برابر قارچ و کپک | خوب تا عالی (در صورت وجود افزودنیهای ضد قارچ) | متوسط |

| طول عمر | بالا، به ویژه در کاربردهای بیرونی | متوسط (بدون محافظت UV) |

توضیحات:

- مقاومت در برابر UV: سیلیکونها به دلیل ساختار پیوندی Si-O بسیار مقاوم هستند، در حالی که پلی یورتانها حساستر هستند و نیاز به افزودنی دارند.

- مقاومت حرارتی: سیلیکونها پایداری حرارتی بالاتری دارند.

- مقاومت شیمیایی: هر کدام در برابر دستههای خاصی از مواد شیمیایی مقاومتر هستند.

- مقاومت در برابر آب: سیلیکونها به دلیل ماهیت آبگریز خود، مقاومت بهتری دارند.

- مقاومت در برابر قارچ و کپک: سیلیکونها به ویژه انواع حاوی افزودنیهای ضد قارچ، مقاومت بهتری دارند.

- طول عمر: سیلیکونها معمولاً طول عمر بیشتری دارند، به ویژه در محیطهای بیرونی.

کاربردهای مهندسی:

- سیلیکون:

- آببندی شیشه و نصب شیشهها (Glazing)

- آببندی درزهای پردهای (Curtain Walls)

- آببندی اطراف پنجرهها و درها (به ویژه در نماهای فلزی و شیشهای)

- آببندی سطوح فلزی و سقفهای فلزی

- کاربردهای بهداشتی (آببندی اطراف سینکها، وانها و توالتها)

- درزگیری در محیطهای با نوسانات دمایی شدید

- پلی یورتان:

- درزهای انبساطی در بتن و سازههای بتنی

- آببندی درزهای ساختمانی بین قطعات پیشساخته

- درزگیری اطراف پنجرهها و درها (به ویژه در نماهای آجری و بتنی)

- آببندی درزهای کف و سطوح پرتردد (مانند پارکینگها و انبارها)

- اتصال و چسبندگی قطعات ساختمانی

- درزگیری در محیطهایی با تماس با روغنها و حلالها

هزینه:

به طور کلی، درزگیرهای سیلیکونی معمولاً گرانتر از درزگیرهای پلی یورتانی هستند. این اختلاف قیمت میتواند در پروژههای بزرگ، تاثیر قابل توجهی بر هزینه نهایی داشته باشد.

ملاحظات اجرایی و ایمنی:

- سیلیکون:

- برخی از انواع سیلیکون (مانند استوکسی) در حین پخت بوی اسیدی تندی دارند که نیاز به تهویه مناسب دارد.

- تمیز کردن ابزار و سطوح آغشته به سیلیکون معمولاً دشوارتر است.

- پلی یورتان:

- برخی از پلی یورتانها حاوی ایزوسیاناتها هستند که میتوانند سمی و تحریککننده باشند و نیاز به رعایت نکات ایمنی دارند.

- پلی یورتانها معمولاً به رنگپذیری بهتری نسبت به سیلیکونها پاسخ میدهند.

استانداردهای مربوطه (نمونه):

- سیلیکون:

- پلی یورتان:

- ASTM C920 (برای انواع الاستومری)

- ASTM C1620: Standard Specification for Polyurethane Sealants for Use in Geometrically Confined Joints

جمعبندی فنی:

انتخاب بین درزگیر سیلیکونی و پلی یورتانی بستگی به نیازهای خاص پروژه دارد.

- انتخاب سیلیکون در شرایطی که:

- مقاومت بالا در برابر اشعه UV ضروری است (کاربردهای بیرونی با نور مستقیم خورشید).

- انعطافپذیری بسیار بالا برای تحمل حرکات زیاد درز مورد نیاز است.

- مقاومت در برابر آب و رطوبت اولویت دارد.

- چسبندگی به سطوح غیرمتخلخل (مانند شیشه و فلز) مد نظر است.

- انتخاب پلی یورتان در شرایطی که:

- چسبندگی قوی به سطوح متخلخل (مانند بتن و آجر) ضروری است.

- مقاومت کششی و پارگی بالاتری مورد نیاز است (درزهای تحت تنش).

- قابلیت رنگپذیری درزگیر اهمیت دارد.

- مقاومت در برابر روغنها و حلالها مورد نیاز است.

- محدودیت بودجه وجود دارد (به دلیل هزینه کمتر).

در نهایت، توصیه میشود مهندسان و متخصصان با در نظر گرفتن تمامی جنبههای فنی، اقتصادی و اجرایی پروژه، اقدام به انتخاب مناسبترین درزگیر نمایند. همچنین مطالعه دقیق برگه مشخصات فنی (TDS) و برگه اطلاعات ایمنی (SDS) محصول قبل از استفاده ضروری است

| ویژگی | درزگیر سیلیکونی | درزگیر پلی یورتانی |

| پایه پلیمری | پلیسیلوکسان | پلی یورتان |

| مقاومت UV | عالی | ضعیف (نیاز به محافظت) |

| انعطافپذیری | بسیار بالا | متوسط |

| چسبندگی به بتن | محدود (نیاز به پرایمر) | عالی |

| قابلیت رنگپذیری | ضعیف | عالی |

| مقاومت کششی | متوسط | بالا |

| مقاومت پارگی | متوسط | بسیار بالا |

| مقاومت سایشی | ضعیف | خوب تا عالی |

| مقاومت حرارتی | بسیار بالا | متوسط |

| مقاومت شیمیایی | خوب (به جز حلالهای قوی) | خوب (به جز اسیدها و بازهای قوی) |

| مقاومت در برابر آب | عالی | خوب |

| طول عمر | بالا | متوسط (بدون محافظت UV) |

| هزینه | معمولاً بالاتر | معمولاً پایینتر |

| کاربردهای اصلی | آببندی شیشه، نماهای پردهای، سطوح فلزی، بهداشتی | درزهای انبساطی بتن، درزهای ساختمانی، کفها |

ملاحظات مهندسی برای انتخاب:

انتخاب بین درزگیر سیلیکونی و پلی یورتانی باید بر اساس نیازهای خاص پروژه و شرایط محیطی صورت گیرد. در اینجا چند نکته کلیدی برای تصمیمگیری ارائه میشود:

- نوع مصالح: اگر سطوح مورد نظر غیرمتخلخل هستند (مانند شیشه یا فلز)، سیلیکون ممکن است گزینه مناسبتری باشد. برای سطوح متخلخل (مانند بتن یا آجر)، پلی یورتان به دلیل چسبندگی بهتر، ارجحیت دارد.

- میزان حرکت درز: در درزهایی که حرکت زیادی دارند (مانند درزهای انبساطی)، سیلیکون به دلیل انعطافپذیری بیشتر، عملکرد بهتری خواهد داشت.

- شرایط محیطی: در محیطهایی که در معرض نور مستقیم خورشید قرار دارند، سیلیکون به دلیل مقاومت بالای UV، انتخاب مناسبتری است. در غیر این صورت، میتوان از پلی یورتانهای مقاوم به UV یا پوششهای محافظ استفاده کرد.

- نیاز به رنگآمیزی: اگر نیاز به هماهنگی رنگ درزگیر با سطوح مجاور وجود دارد، پلی یورتان گزینه بهتری است.

- مقاومت مکانیکی مورد نیاز: در درزهایی که تحت تنشهای مکانیکی قرار دارند (مانند درزهای کف)، پلی یورتان به دلیل مقاومت کششی و سایشی بالاتر، مناسبتر است.

- هزینه: درزگیرهای پلی یورتانی معمولاً ارزانتر از سیلیکونها هستند. این عامل میتواند در پروژههای با محدودیت بودجه، تاثیرگذار باشد.

نصب و نگهداری:

صرف نظر از نوع درزگیر انتخابی، رعایت دقیق دستورالعملهای نصب و نگهداری برای اطمینان از عملکرد بهینه و طول عمر بالای درزگیر ضروری است. آمادهسازی مناسب سطح، استفاده از پرایمر مناسب (در صورت نیاز)، اعمال دقیق درزگیر و پرداخت نهایی از جمله مراحل مهم نصب هستند. بازرسی دورهای و ترمیم درزگیرهای آسیبدیده نیز به افزایش طول عمر آنها کمک میکند.

روندهای نوظهور:

در سالهای اخیر، شاهد توسعه درزگیرهای هیبریدی هستیم که ترکیبی از خواص سیلیکون و پلی یورتان را ارائه میدهند. این درزگیرها تلاش میکنند تا نقاط قوت هر دو ماده را گرد هم آورند و محدودیتهای آنها را کاهش دهند. همچنین، تحقیقات در زمینه نانومواد و افزودنیهای جدید، منجر به تولید درزگیرهایی با خواص بهبود یافته مانند مقاومت UV بالاتر، چسبندگی بهتر و طول عمر بیشتر شده است.

به طور کلی، سیلیکونها گزینه مناسبی برای محیطهای غرقابی نیستند. پلییورتانها به دلیل خواص ویژه خود، عملکرد بهتری در این شرایط دارند و به همین دلیل، به صورت تخصصی در سدسازی و آببندی بتنهای انتقال آب مورد استفاده قرار میگیرند. تنها استثنای محدود، سیلیکونهای مخصوص آکواریومها هستند.

محدودیت رنگپذیری سیلیکون:

سیلیکونها قابلیت رنگپذیری ندارند. تنها راه ایجاد رنگ در سیلیکون، ترکیب آن با رنگهای سازگار قبل از اجرا است. حتی مقدار کمی از سیلیکون میتواند فرآیند رنگآمیزی را مختل کند، همانطور که در صنایع خودروسازی مشاهده میشود.

عدم وجود خاصیت آنتیباکتریال ذاتی در سیلیکون:

ادعای شرکت هیکل مبنی بر آنتیباکتریال بودن سیلیکونهایشان صحت ندارد. سیلیکونها در شرایط غیرمرطوب دائمی، میتوانند مقاومت نسبی در برابر قارچ داشته باشند.

انواع سیلیکونهای خنثی:

تمام سیلیکونهای خنثی، دوجزئی نیستند.

تفاوت قیمت و کاربرد پلییورتان:

در برخی موارد، قیمت پلییورتانها میتواند به طور قابل توجهی از سیلیکونها بیشتر باشد. در صنعت ساختمان، به ویژه در سازههای آبی، مصرف پلییورتانها رایجتر است.

کاربرد پلییورتان در نمای ساختمان و فضاهای داخلی:

استفاده از پلییورتان در نمای خارجی ساختمان عموماً توصیه نمیشود. این مواد در فضاهای داخلی ساختمان، به خصوص برای اهداف دکوراتیو و چسباندن سنگ و مصالح سنگین، عملکرد بهتری نسبت به سیلیکون دارند.

زمان خشک شدن:

به طور کلی، پلییورتانها در مقایسه با سیلیکونها، زمان خشک شدن سریعتری دارند.

در حالی که هر دو ماده سیلیکون و پلییورتان در صنایع مختلف کاربرد دارند، انتخاب مناسبترین گزینه بستگی به شرایط محیطی و نوع کاربرد دارد. پلییورتانها به دلیل مقاومت بیشتر در برابر آب و چسبندگی بالا، در سازههای آبی و چسباندن مصالح سنگین ارجحیت دارند. در مقابل، سیلیکونها با محدودیتهای خاص خود، در کاربردهای عمومیتر و مواردی که نیاز به انعطافپذیری بیشتری دارند، مورد استفاده قرار میگیرند.

نتیجهگیری:

درزگیرهای سیلیکونی و پلی یورتانی هر کدام دارای خواص و کاربردهای منحصربهفردی هستند. درک عمیق ویژگیهای فنی و مهندسی این دو نوع درزگیر، به متخصصان و مهندسان حوزه ساختمان کمک میکند تا انتخابی آگاهانه و متناسب با نیازهای خاص هر پروژه داشته باشند. با در نظر گرفتن دقیق نوع مصالح، شرایط محیطی، میزان حرکت درز، نیاز به رنگآمیزی و سایر عوامل کلیدی، میتوان از عملکرد بهینه و طول عمر بالای درزگیرها اطمینان حاصل کرد و از بروز مشکلات ناشی از انتخاب نادرست جلوگیری نمود.